Какие есть способы крепления мдф панелей на потолок своими руками?

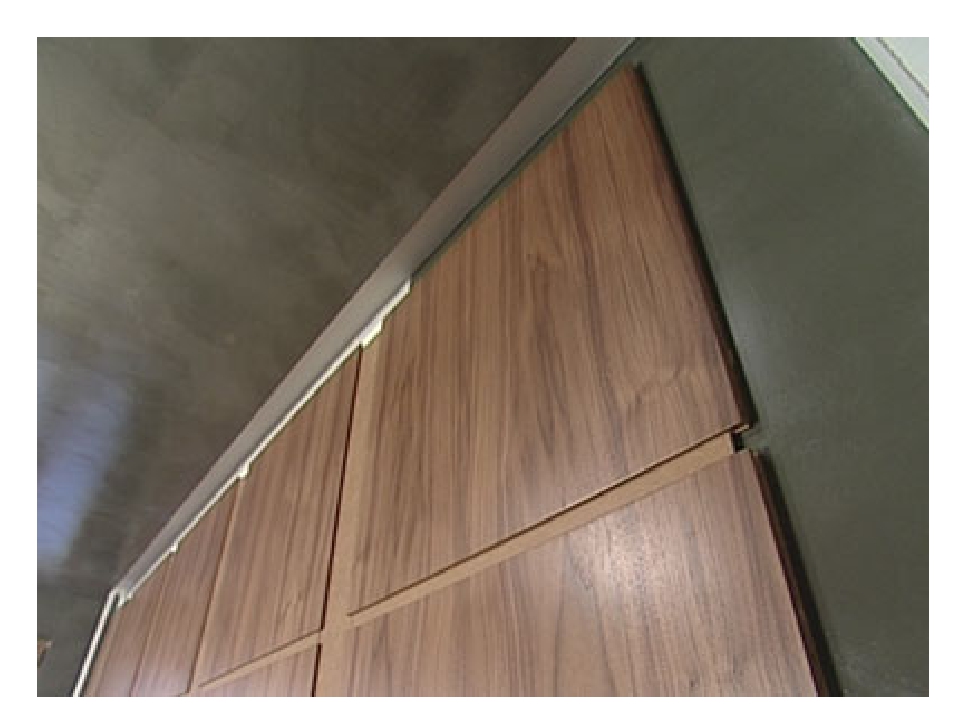

Способов крепления МДФ панелей на потолок не так и много, если точнее он всего один, это изготовление каркаса.

Этот один способ делится на два «подраздела», первый это реечная обрешётка, второй обрешётка из металлических профилей.

Клеевой метод на потолке не используется, причин тому множество, самая основная, панели МДФ образуют сплошной пласт, который довольно тяжёлый и «жидкие гвозди» (а именно на них клеят МДФ) до полного своего высыхания просто не выдержат этот вес.

Вторая причина (из основных) панели на «жидких гвоздях» окажутся не съёмными, это мало кому понравится.

Я чаще всего делаю каркас из деревянных реек, к ним проще крепить панели МДФ, можно обойтись мелкими гвоздями, без всяких кляммеров и саморезов.

Каркас монтировать не сложно, важно выставить все рейки в ноль и не забывать что шаг надо делать не менее пятидесяти сантиметров, тогда панели будут без провисов смотреться на потолке.

В случае каркаса из профилей, так же можно обойтись без кляммеров, достаточно в шип закрутить саморез по-металлу.

Так будет быстрее, но я бы всё же посоветовал купить кляммеры, дело в том что благодаря им Вы сможете снять панели не повредив их, вдруг возникнет необходимость их снять для чистки, или окраски, да и сам каркас можно использовать повторно, к примеру под гипсокартон с дальнейшей шпаклёвкой и окраской.

своими руками

Я начинаю монтаж каркаса с присверливания реек по-периметру потолка, естественно всё по уровню, затем присверливаю поперечные рейки, рейки по-периметру «работают» маяками.

Рейки креплю ударными дюбелями.

А дальше уже «детский конструктор».

На панелях МДФ есть шип и паз, вставляем шип в паз, фиксируем гвоздями и так панель за панелью.

Важный момент, первую панель крепите шипом к стене.

В конце работы, на потолке, устанавливаем или уголок, или потолочный плинтус.

Бывают уголки для панелей МДФ в которые вставляется панель МДФ, если Вы купили такие, то естественно по-периметру вставляем МДФ панели в них, но такой вариант используют реже, проще, да и красивее, «отбить» потолочным плинтусом (багетом), тем более и по цвету можно подобрать подходящий, или покрасить самостоятельно.

Как и чем приклеить пластиковые уголки на углы стен

Ремонт или начало создания интерьера в доме связано с вопросом обустройства уголков в квартире. Для этой цели используются различные материалы и компоненты. Сегодня мы постараемся разобраться в этом вопросе и вывести оптимальное решение.

Виды уголков

Уголки на углы стен, для арок и дверных проемов различаются по функциональным показателям и эстетическим характеристикам:

- Пластиковые. Это легкий материал, отличающийся устойчивостью к химическим веществам и воде.

- Деревянные. Они красиво выглядят, но при этом создают опасность пожара, т.е очень легко воспламеняются.

- Металлические. Сочетают в себе большинство положительных качеств, в которые не входит их стоимость.

- МДФ. Этот материал прочный и долговечный, сравним с натуральной древесиной.

- И другие, мене популярные.

Важно, чтобы материалы, из которых они состоят, были легкими и прочными, чтобы предотвратить осыпание стен и чтобы клей выдержал их вес. С помощью этих конструкций можно скрыть неровности и трещины, которые возникли в процессе строительства или эксплуатации. Уголки будут выглядеть красиво на прямоугольных и на других типах арок.

Уголки применяют не только для внешних углов, но и для внутренних. Производители изготавливают их с двусторонней расцветкой. Такое решение очень удобно в дизайне.

Необходимо заранее продумать, как будет выглядеть дверной проем или арка в вашем оме, чтобы впоследствии заказать необходимые уголки, которые подойдут для них.

Чтобы закрепить уголки, можно использовать следующие составы:

- жидкие гвозди;

- герметик;

- клей для уголков;

- гвозди.

Самый надежный и лучший с эстетической точки зрения из них – клей для уголков. О нем мы поговорим поподробнее.

Виды клея для уголков

Существует множество производителей клея для этих целей, которые предоставляют разнообразные составы. И сами составы отличаются по техническим характеристикам. Рассмотрим наиболее популярные из них.

- Полиуретановый клей. Он может быть даже специализированным для поклейки пластиковых уголков. Каждый из них предназначен для приклеивания пластика. Если вы задаетесь вопросом, чем клеить пластиковые уголки к панелям – лучшим решением для вас станет полиуретановый клей. Такой клей имеет много преимуществ по сравнению с другими: эластичность сочетается с прочностью, один состав, не оставляет загрязнений, химическая инертность, надежность.

- Жидкие гвозди. Пускай вас не смущает название, так как это тоже разновидность клея. Он назван так из-за повышенных прочностных характеристик. Он подойдет для приклеивания пластиковых уголков на обои.

У него также есть ряд преимуществ: для его применения не нужно сверлить отверстия в твердых материалах, прост в эксплуатации, обладает антикоррозийными характеристиками, не оставляет пятен на поверхности и не повреждает пластик. Отлично подходит для того, чтобы приклеить декоративные уголки к любой поверхности. Если вы задаетесь вопросом, чем приклеить пластиковый уголок к обоям, то жидкие гвозди станут оптимальным ответом на этот вопрос. При работе с жидкими гвоздями важно учитывать цвет самого состава. Если уголки для обоев или арок белого цвета, то лучше всего использовать бесцветный клей. В других случаях можно воспользоваться любым составом. Такой клей с успехом используется для склеивания панелей из ПВХ.

У него также есть ряд преимуществ: для его применения не нужно сверлить отверстия в твердых материалах, прост в эксплуатации, обладает антикоррозийными характеристиками, не оставляет пятен на поверхности и не повреждает пластик. Отлично подходит для того, чтобы приклеить декоративные уголки к любой поверхности. Если вы задаетесь вопросом, чем приклеить пластиковый уголок к обоям, то жидкие гвозди станут оптимальным ответом на этот вопрос. При работе с жидкими гвоздями важно учитывать цвет самого состава. Если уголки для обоев или арок белого цвета, то лучше всего использовать бесцветный клей. В других случаях можно воспользоваться любым составом. Такой клей с успехом используется для склеивания панелей из ПВХ. - Герметик. Это именно то средство, которое позволяет ответить на вопрос, чем приклеить пластиковый уголок к кафелю. Существует несколько видов герметиков, которые основаны на использовании различных материалов. Будьте внимательны при выборе, так как не каждый из них пригоден для использования с пластиком.

Профессионалы утверждают, что лучшим вариантом для приклеивания уголков будет акриловый герметик. Он допускает использование пластмассы, обладает хорошими адгезийными показателями, не имеют запаха, не содержат ядовитых химикатов, влагостойки.

Профессионалы утверждают, что лучшим вариантом для приклеивания уголков будет акриловый герметик. Он допускает использование пластмассы, обладает хорошими адгезийными показателями, не имеют запаха, не содержат ядовитых химикатов, влагостойки.

Выбирайте клей для уголков, исходя из целей.

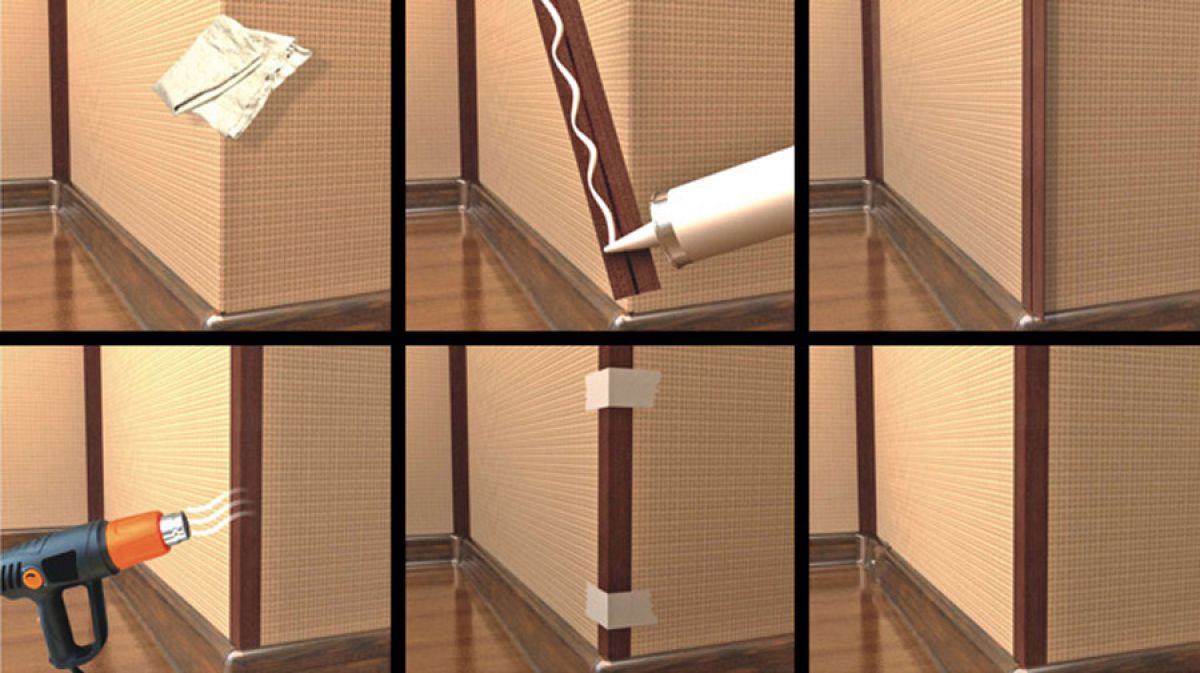

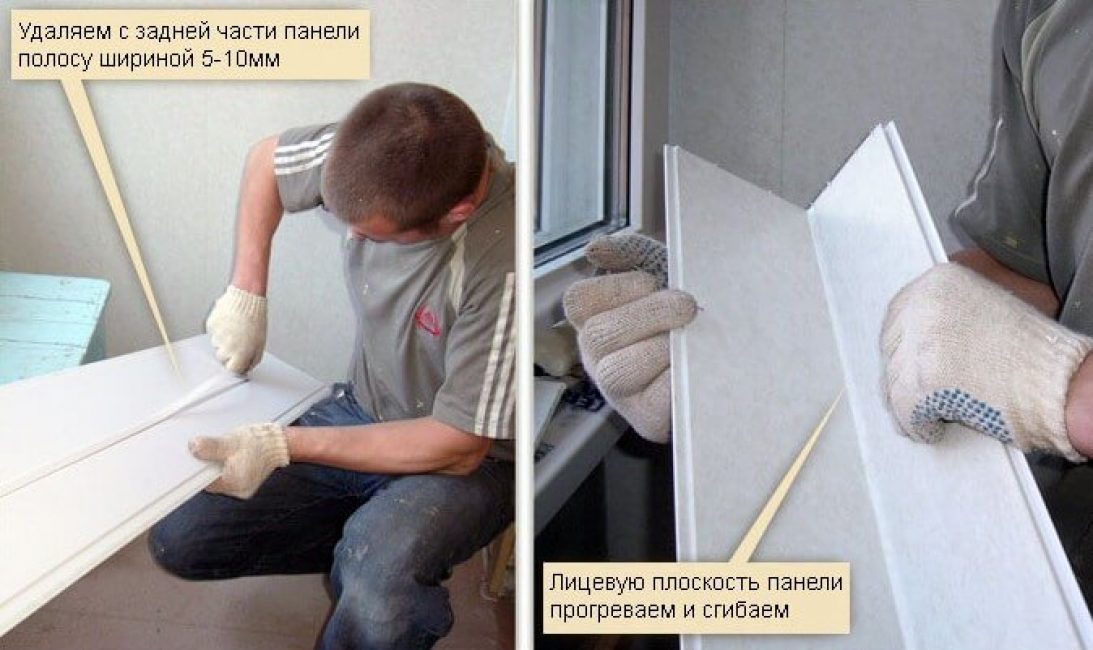

Подготовка уголков к работе

Главный вопрос здесь: «как согнуть пластиковый уголок». Это непростая задача. Это нужно в том случае, когда необходимо изготовить планку для арки круглой формы и тогда, когда в магазине вам попался деформированный образец. Этот процесс можно выполнить при помощи строительного фена. Путем нагревания и сгибания вы придадите тонкому пластику необходимую форму.

Подготовка пластика на этом не заканчивается. Очистите их от загрязнений и обезжирьте. При использовании клея насухо вытрите их и не допускайте попадания влаги.

Как клеить уголки

Для каждого элемента существует своя технология оклеивания. Разберем каждый по порядку.

- Как приклеить пластиковый уголок к обоям. Во-первых, необходимо определиться с тем, какой из них выбрать. Здесь выбор основывается на цвете обоев. Самым гармоничным вариантом будет повторяющийся цвет. Во-вторых, нужно выбрать наиболее подходящий клей. Лучшим выбором станут жидкие гвозди (если уголки светлые, то лучше выбрать бесцветный состав). Теперь приступайте к монтажу. Отмерьте и отрежьте планку необходимой длины. Здесь вы испытаете трудности. Уголок обрезается под углом в 45 градусов. Опытные мастера могут даже на глаз точно отрезать, но вам может пригодиться стусло и ножовка по металлу. Очистите планку от загрязнений, протрите сухой тряпкой. Снимите обои в месте монтажа. Это нужно, чтобы клей был максимально действенным, а соединение дольше прослужило. После этого нанесите состав по всей длине на планку и обои. Следите за тем, чтобы клея было не слишком много, иначе он выступит за края, а отчистить его с обоев непросто.

- Как приклеить уголок на стену.

Необходимо руководствоваться теми же правилами. Единственное отличие в использовании клея. В случае с окрашенной стеной лучше всего подойдет акриловый герметик. Тот же ответ будет и на вопрос, как приклеить уголки на откосы.

Необходимо руководствоваться теми же правилами. Единственное отличие в использовании клея. В случае с окрашенной стеной лучше всего подойдет акриловый герметик. Тот же ответ будет и на вопрос, как приклеить уголки на откосы. - Как приклеить пластиковый уголок на арку. С этим немного сложнее. Сначала уточните, какой клей лучше подойдет для материала, из которого изготовлена арка. Это может быть дверной проем из гипсокартона, или из других материалов, и для каждого оптимальным вариантом будет свой клей. В случае с круглыми арками согните пластиковые планки по вышеописанной технологии. Обрезать уголки необходимо следующим образом. С одной стороны (внутри проема) нужно обрезать встык, с другой – оставить с запасом (потом будет возможность подровнять). Клеить необходимо по технологии, оригинальной для каждого состава.

Теперь вы знаете, как приклеить уголок на арку, и можете воспользоваться знаниями на практике. Выбирайте уголки для своей квартиры правильно, установите их и создайте оригинальный дизайн в своем доме, чтобы в нем было комфортно каждый день, а гости, посещая вашу обитель, были удивлены.

Выбирайте уголки для своей квартиры правильно, установите их и создайте оригинальный дизайн в своем доме, чтобы в нем было комфортно каждый день, а гости, посещая вашу обитель, были удивлены.

Как приклеить панели ПВХ и МДФ к стене

Панели ПВХ

Одним из популярных облицовочных материалов для внутреннего использования, являются панели МДФ и ПВХ. Данная облицовка обладает привлекательным внешним видом, широким выбором форм, текстур и оттенков.

Благодаря широкому ассортименту потребители имеют возможность выбрать наиболее подходящий вариант для облицовки стен в квартире. Но кроме удачной покупки материалов необходимо знать, как правильно крепить панели к поверхности стен.

О преимуществах и сфере применения

Основное отличие ПВХ от МДФ панелей заключается в исходном сырье. В первом случае используется пластик, во втором – древесные волокна. Оба вида материала являются долговечными и практичными. Декоративные панели используются для облицовки стен и потолков, что позволяет придать им привлекательности. Преимущества обоих видов облицовки практически идентичны.

Преимущества обоих видов облицовки практически идентичны.

Панели МДФ

Заключаются они в следующем:

- Красивый дизайн.

- Прочность.

- Экономичность.

- Простота монтажа.

- Удобство транспортировки.

Панели МДФ не подходят для облицовки ванных комнат, бассейнов и других помещений с повышенной влажностью. В таких комнатах рекомендуется использовать ПВХ материал. Он легко переносит повышенную влажность и перепады температур. Оба варианта могут использоваться для облицовки стен и потолка на кухне, балконе, лоджии, прихожей, коридоре.

Способы монтажа

Облицовочные панели МДФ и ПВХ можно крепить к стенам двумя способами:

- На обрешетку при помощи саморезов.

- Непосредственно на стену с помощью клеевых составов.

Каркас на стене

Первый метод предполагает изначальный монтаж каркаса на стене. В качестве основы подбирают металлический, пластиковый или деревянный профиль. Профиль крепится к стене при помощи саморезов или гвоздей.

Профиль крепится к стене при помощи саморезов или гвоздей.

При этом расстояние между планками должно быть не менее 60 см. В местах повышенной вероятности повреждения, шаг между профилями уменьшают до 40 см. После создания обрешетки к стене крепятся декоративные панели.

С использованием клеевых составов

Панели на стенах

Гораздо простым и не менее практичным является второй метод монтажа. Приклеить ПВХ панели на стену в ванной можно с помощью жидких гвоздей. Аналогичным методом пользуются и при облицовке жилых помещений декоративными панелями МДФ.

В качестве клеевого вещества можно использовать не только жидкие гвозди. Специалисты утверждают, что строительный клей Момент дает не худший результат в процессе монтажа декоративной облицовки стен.

Подготовка поверхности

МДФ панели в интерьере

Некоторые утверждают, что перед приклеиванием панелей не нужно подготавливать стены и потолок. Но если вы хотите сделать работу качественно, лучше не пропускать этап подготовки. Итак, перед облицовкой следует удалить старое покрытие. Очистить от пыли, грибка. В случае необходимости заделать трещины. Дождавшись высыхания шпаклевки, приступаем к обработке стен грунтовкой. Для чего это нужно?

Итак, перед облицовкой следует удалить старое покрытие. Очистить от пыли, грибка. В случае необходимости заделать трещины. Дождавшись высыхания шпаклевки, приступаем к обработке стен грунтовкой. Для чего это нужно?

В старом покрытии могут обитать насекомые вредители, споры грибков и большое количество многолетней пыли. Все это не позволит произвести работу качественно. К тому же, если не обработать и не выровнять стены, панели ПВХ не приклеятся должным образом. Грунтовка позволит обеспечить надежную адгезию клея с имеющейся очищенной поверхностью.

Приступаем к монтажу

Монтаж МДФ панелей

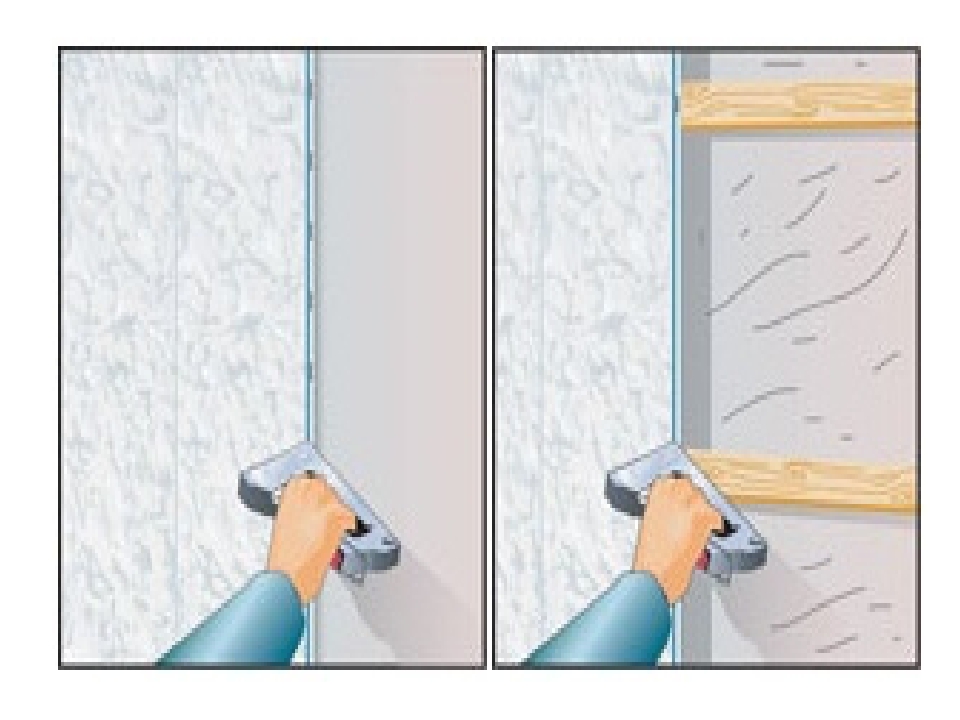

Чтобы приклеить пластиковые панели к стене необходимо на тыльную часть нанести жидкие гвозди или клей Момент точечно. При монтаже МДФ панелей используется метод шахматного нанесения клеевого состава. Расстояние между клеевыми точками должно быть не менее 20 мм.

После нанесения клея по всей поверхности панели аккуратно крепим лист к стене. Панель придавливается, простукивается и отрывается от поверхности. Это необходимо для легкого обветривания жидких гвоздей. Спустя 5-7 минут декоративная облицовка закрепляется на поверхности окончательно. Ровность и правильность крепления проверяем при помощи строительного уровня.

Это необходимо для легкого обветривания жидких гвоздей. Спустя 5-7 минут декоративная облицовка закрепляется на поверхности окончательно. Ровность и правильность крепления проверяем при помощи строительного уровня.

Отделка углов и розеток

ПВХ панели в интерьере

Чтобы красиво и качественно приклеить панель на кухне к стене необходимо в процессе правильно облицевать углы и розетки. Для декоративной отделки углов используют отдельный элемент – пластиковый уголок. Его можно приобрести в строительном магазине, подбирая по цвету и фактуре к основной отделке. Пластиковые уголки подходят, как для МДФ, так и для ПВХ облицовке.

В момент отделки стены, где расположен выключатель и розетки, необходимо аккуратно вырезать в панели отверстие для нужного элемента. В последствии места срезов можно также отделать пластиковыми уголками. Поскольку эти элементы не имеют пазов, монтаж можно производить с помощью силикона. В самый последний момент отделки стен на кухне осуществляется приклеивание или присверливание плинтусов.

Детально пошаговая инструкция приклеивания МДФ и ПВХ панелей представлена на видео.

В итоге

Процесс облицовки стен пластиковыми или древесными панелями не сложный. Обязательно перед отделкой следует очистить стены от прежнего покрытия, удалить обои, штукатурку. При необходимости поверхности выравнивают, грунтуют. Затем декоративные панели крепят к стене при помощи жидких гвоздей или строительного клея Момент. Несложность монтажных работ позволяет осуществить облицовку любому домашнему мастеру.

Как крепить МДФ панели к стене правильно

В качестве материала для внутренней отделки стен сейчас широко применяются МДФ панели. Они стали весьма популярны благодаря своей экологичности, привлекательному внешнему виду и ряду положительных характеристик. Использование МДФ панелей – простой, относительно недорогой и быстрый способ отделки помещения. Наиболее часто материал используют для ремонта кладовых, прихожих или лоджий.

Они стали весьма популярны благодаря своей экологичности, привлекательному внешнему виду и ряду положительных характеристик. Использование МДФ панелей – простой, относительно недорогой и быстрый способ отделки помещения. Наиболее часто материал используют для ремонта кладовых, прихожих или лоджий.

Что представляют собой мдф панели

Изготавливают этот отделочный материал из древесноволокнистой плиты средней степени плотности в результате горячего прессования древесных волокон. В результате давления и высокой температуры лигнин, из которого и состоит древесина, становится эластичным, его волокна сцепляются между собой. При производстве материала не используются токсичные составляющие, например, фенол или смолы, поэтому мдф панели абсолютно безопасны и экологичны.

Внешнее покрытие облицовочных плит бывает трех типов:

- Ламинированная пленка, повторяющая поверхность мрамора, дерева или других природных материалов.

- Тонкий шпон из ценных пород дерева.

- Рельефное покрытие лаком.

При покупке мдф панелей стоит обратить внимание на их толщину, влагостойкость и прочность.

Плюсы и минусы

Конечно, как и у любого строительного и отделочного материала, у мдф панелей есть свои сильные и слабые стороны.

К очевидным преимуществам можно отнести:

- Простота и удобство монтажа. Их можно крепить на каркас, который несложно изготовить, горизонтально или вертикально, при этом не нужно предварительно наносить слой штукатурки.

- Хорошая шумоизоляция.

- Привлекательный внешний вид, богатый выбор расцветок.

- Простота в уходе, чтобы поддержать стены в аккуратном состоянии, достаточно протирать их периодически влажной тряпкой.

- Доступная цена.

Среди недостатков можно выделить:

- Стены под панелями остаются после крепления полыми, если что-то будет нужно повесить, важно пользоваться специальными дюбелями.

- Неустойчивость к внешним механическим воздействиям и сырости.

- Материал легко воспламеняется и горит.

- Мдф панели не образуют ровную сплошную поверхность, в местах стыков всегда заметны углубления.

- Материал подходит больше для внутренней отделки коридоров, кладовых, лоджий.

Подготовительные работы

Поскольку мдф панели можно крепить к неровным поверхностям, особой подготовки стен не понадобится, однако из-за их неустойчивости к влаге работы лучше проводить в сухом помещении при солнечной погоде.

Из подготовительных работ можно выделить следующие этапы:

- Покрытие поверхности стены грунтовкой, специальным раствором для защиты древесины или антисептиком.

- Устройство обрешетки для крепления панелей (если не будет использован клеевой способ монтажа). Каркас можно крепить непосредственно к стенам, но это будет не самый удачный вариант, поскольку он будет повторять все неровности стены. Лучше сделать независимый каркас, элементы которого будут расположены поверх утеплителя.

Каркас бывает двух видов: металлический и деревянный.

Каркас бывает двух видов: металлический и деревянный.- Металлический каркас изготавливается из направляющего профиля, при помощи которого производят монтаж гипсокартона, размером примерно 50х50 мм. Профили вертикально крепятся к полу при помощи дюбелей на расстоянии примерно 60 см, перед монтажом важно проверить правильное расположение элементов при помощи строительного уровня. Нижний брусок следует расположить на расстоянии 3-5 см от пола, а верхний на расстоянии 2-3 см от потолка. Между вертикальными элементами крепят вертикальные. Осталось только надежно закрепить все элементы при помощи уголков, которые просто сделать из самого профиля. Можно использовать просекатель, инструмент, который помогает соединять элементы между собой.

- Деревянный каркас делается из элементов того же размера, примерно 50х50. Технология монтажа такая же, как и в предыдущем варианте, отличие в том, что бруски из дерева скрепляются между собой при помощи саморезов или мебельных уголков.

- Утепление стен. Ячейки каркаса можно заполнить слоем утеплителя, как это сделать правильно будет описано ниже.

Необходимые инструменты

Кроме стандартного набора инструментов, который можно найти в каждом доме, для работ по монтажу мдф панелей нужно приготовить:

- Рулетку и карандаш, они понадобятся для разметки мест крепления элементов обрешетки и обозначения нужной длины материалов.

- Отвес, который можно сделать из обычной лески и гайки.

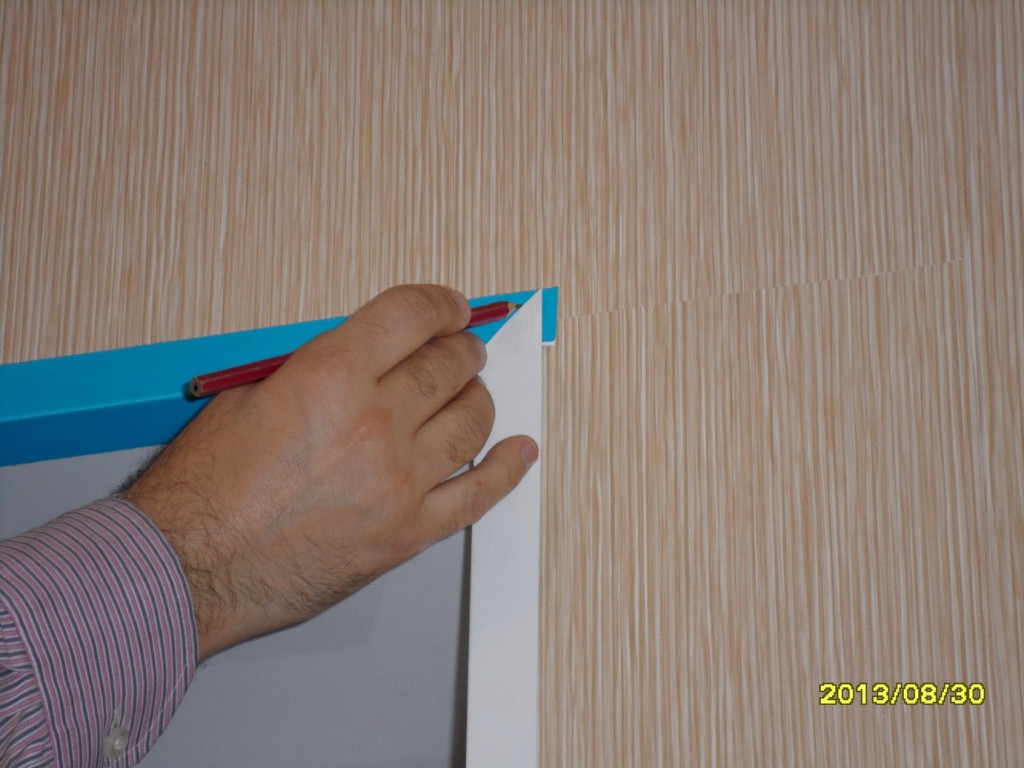

- Строительный уровень или металлический уголок, с помощью которых проверяется правильное расположение элементов.

- Молоток, гвозди, строительный степлер.

- Дюбеля и саморезы.

- Шуруповерт и дрель.

- Просекатель.

- Ручную пилу или электролобзик, чтобы обрезать мдф панели на нужную длину.

Как крепить мдф панели к стене

Материал крепится к стене каркасным или клеевым способами. Оба этих варианта равнозначны. Если нужно скрыть неровность стен, лучше выбрать каркасный способ, если нужно отделать ровную поверхность, вполне подойдет клеевой.

Если нужно скрыть неровность стен, лучше выбрать каркасный способ, если нужно отделать ровную поверхность, вполне подойдет клеевой.

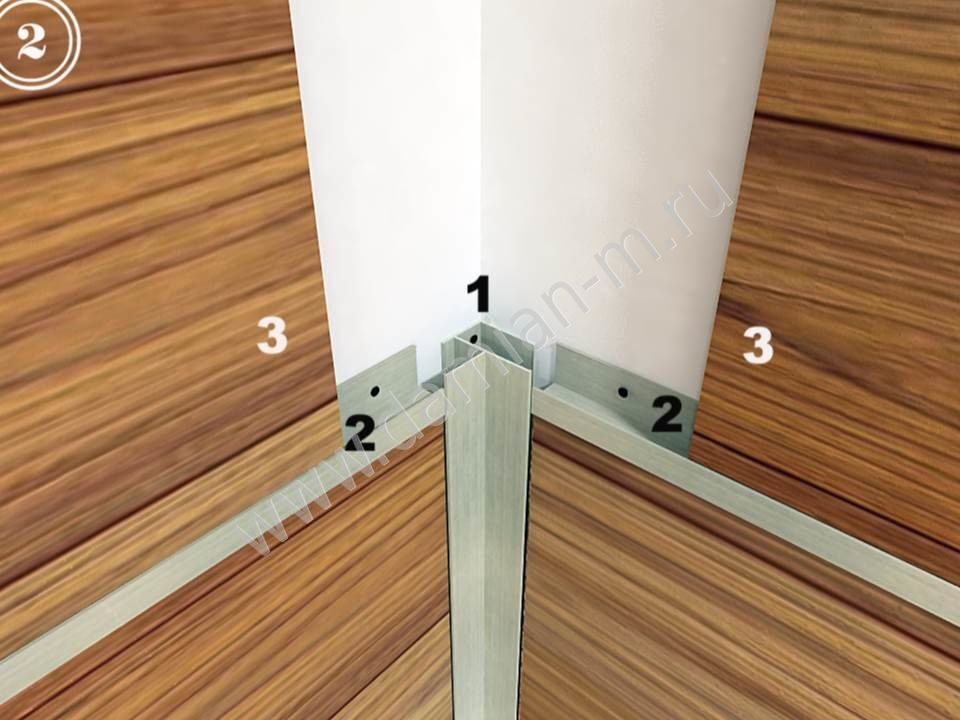

Подготовительные работы по сооружению металлической или деревянной обрешетки уже сделаны, можно заняться установкой непосредственно самих мдф панелей. С какого угла помещения начинать работы, значения не имеет.

- Первая мдф панель устанавливается в углу таким образом, чтобы ее шип был расположен в 2-3 мм от смежной стены.

- Вторая устанавливается на прилегающей стене таким же образом, чтобы ее шип был тоже направлен в угол.

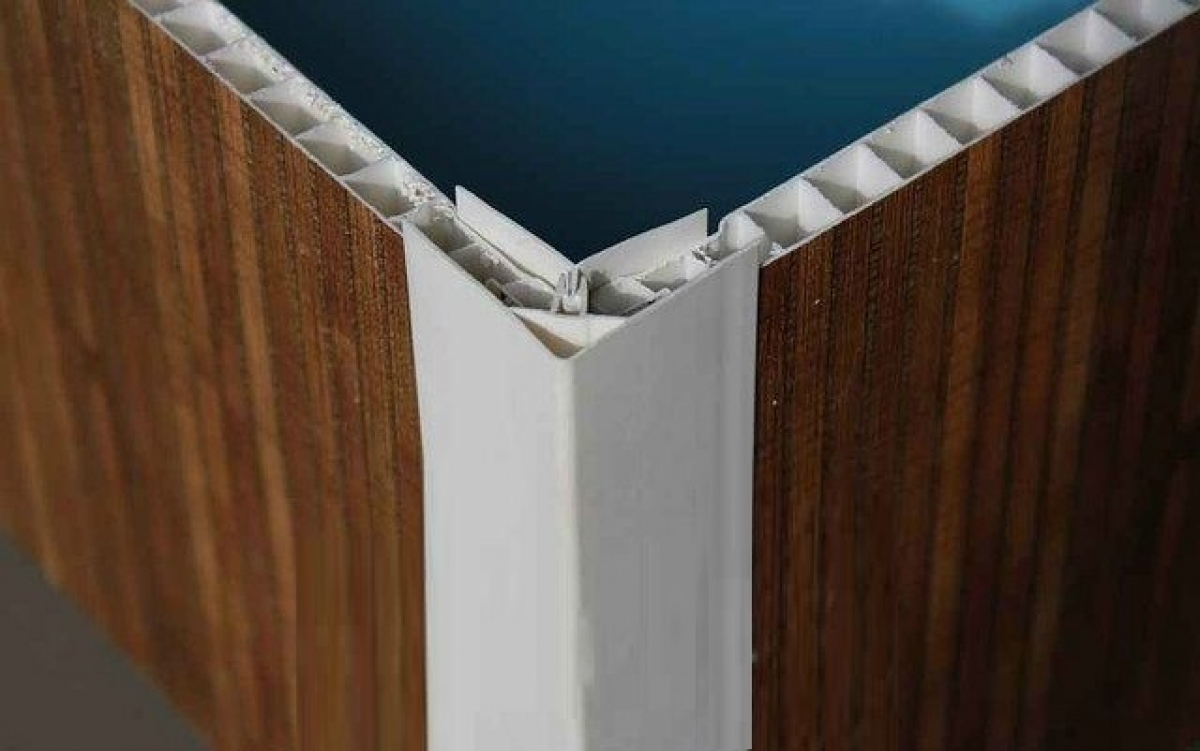

- Придерживая панели руками, между ними нужно установить универсальный уголок.

- Закрепляем их при помощи специальных зажимов – кляймеров. Они фиксируются на крае панели, а потом прибиваются к металлическому или деревянному каркасу. Кляймеры сделаны таким образом, что не препятствуют вставлять следующий элемент в паз.

- Верхняя и нижняя часть прикручивается саморезами сверху и снизу. После завершения работ их головки не будут видны, поскольку закроются потолочными и напольными плинтусами.

- Следующая панель заводится шипом в паз ранее установленной описанным выше способом. Прямые стыки следует закрывать специальными рейками.

- Когда все работы по установке панелей завершены, при помощи обычного строительного клея фиксируют плинтуса и наличник.

Утепление стен

Специалисты советуют делать утепление стен, поскольку под воздействием влаги структура материала может меняться, что не очень хорошо отразиться на внешнем виде стен. Ячейки обрешетки заполняются утеплителем перед непосредственным монтажом мдф панелей.

Чаще всего с этой целью используются два материала:

Пенопласт. Он хорошо удерживает тепло и препятствует проникновению шума. Полотна пенопласта крепятся прямо на скобы для профилей обрешетки, а щели между листами закрываются обычной монтажной пеной. С данным утеплителем очень удобно работать, он легко режется, материал подойдет любой плотности.

С данным утеплителем очень удобно работать, он легко режется, материал подойдет любой плотности.

Минеральная вата. Это мягкий утеплитель, который располагают в промежутках между элементами каркаса, слегка подтыкая под них. Если решено использовать этот утеплитель, обязательно стоит позаботиться об обработке стен антигрибковым средством.

Установка панелей на клей

Важно учесть тот момент, что клеить мдф панели можно только на ровные стены. Этот способ более простой по сравнению с каркасным, поскольку существенно экономит время.

Не каждый клей подойдет для этого вида работ, он должен:

- Быть пластичным;

- Сглаживать незначительные неровности на стене;

- Обладать густой текстурой;

- Ложиться тонким слоем.

Технология выполнения работ:

- Перед тем, как приступить к наклейке мдф панелей, стены нужно очистить от загрязнений и нанести грунт или любой антибактериальный состав.

Обязательно дождаться, пока раствор высохнет.

Обязательно дождаться, пока раствор высохнет. - Начать установку нужно с угла помещения, чтобы незначительные погрешности были меньше заметны.

- Нанести клей на внутреннюю поверхность панели точечно, то есть в «шахматном порядке», немного подождать, чтобы дать клею впитаться.

- Приложить полотно к стене, слегка прижать и разгладить по направлению от центра к краям.

- Таким же способом приклеить остальные панели. Их можно закреплять встык или внахлест, в зависимости от рекомендаций производителя.

В целях экономии времени клей можно сразу нанести на несколько полотен, пока он будет подсыхать, начать крепление первого. Во время работы с клеем нужно быть очень аккуратным, поскольку от этого зависит результат работы.

Процесс монтажа мдф панелей весьма прост, если следовать рекомендациям специалистов и обратить внимание на некоторые нюансы:

- При установке первой мдф панели обязательно использовать отвес и строительный уровень.

- Материал не сгибается, поэтому ближе к углам стен панели нужно просто подрезать, а потом закрывать это место специальными уголками.

- Нижний элемент обрешетки крепить ближе к полу, чтобы потом надежно фиксировать плинтуса.

Статья была полезна?

0,00 (оценок: 0)

Как резать уголок МДФ?

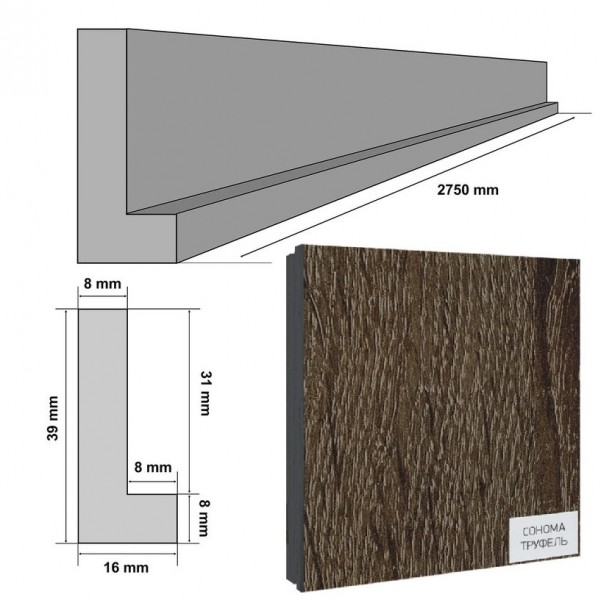

Монтаж панелей МДФ в стандартных условиях занимает немного времени, не требует наличия большого количества инструментов и большой квалифицированной бригады. Как материал, МДФ весьма неприхотлив и недорог, обладает широкой гаммой цветов, слабой горючестью (однако по классу пожароопасности в детских учреждениях применять его запрещено). Благодаря этим своим качествам, данный продукт успешно конкурирует с другими подобными материалами. Для облицовки используются стандартизованные панели длиной 1,3 и 2,6 метра (иногда можно встретить модификации длиной 1 метр, а также 2,4 и 2,7 метра). Ширина их может составлять 153, 198, 200 и 324 мм. Наиболее часто встречающаяся, так сказать, ординарная панель имеет размеры 2,6 х 0,2 метра, и толщину 8 мм. Толщина может варьироваться от 7 до 14 мм. у разных производителей и разных видов панелей.

Толщина может варьироваться от 7 до 14 мм. у разных производителей и разных видов панелей.

Обшивка МДФ панелями ведется обычно силами одного, максимум двух человек, один из которых осуществляет монтаж, а другой – раскройку. Как правило, наиболее распространенным вариантом является отделка стен, но иногда обшивают и колонны, двери, а также из МДФ можно сделать подвесной потолок. В данной публикации мы рассмотрим обшивку стен.

Итак, монтаж панелей МДФ своими руками. Однако в этой несложной процедуре является одно: необходимо ровно выставить стартовую панель. Если этот этап вы уже преодолели, то все остальное пойдет как по маслу.

Отделка панелями начинается от внутреннего угла. Если начать шить ее от внешнего, то к моменту подхода на внутренний угол у вас может остаться мало места, и вы будете заталкивать оставшиеся две панели полдня. Если же внутренние углы уже заполнены, то остается лишь выровнять первую панель, закрепить ее и идти дальше. Если же у вас в облицовке нет внутреннего угла, тогда можно начать от внешнего, чтобы стартовая панель была цельной, по возможности с фабричным краем (в нашем примере мы именно так и поступим). Для начала разберем способы крепления.

Для начала разберем способы крепления.

Крепление панелей к стенам

Существует, собственно, три фундаментальных технологии, каждая из которых имеет свои плюсы и минусы. Поскольку много времени это не займет, я расскажу про все три, тем более что поверхности разные, и где-то одна технология не подойдет, но зато пригодится другая.

Установка панелей на клей — пожалуй, самый простой вариант. Для облицовки используется клей типа «жидкие гвозди», которым жирно намазывают панель МДФ с изнаночной стороны. Способ хорош исключительно для ровных поверхностей (загрунтованный ГКЛ, зашпатлеванные и окрашенные бетонные стены, гладкая декоративная штукатурка). Расход клея достаточно большой – на одну панель 2600 х 20 мм. может уйти от ¼ до ½ баллона, так что для бюджета объекта при больших объемах это весьма чувствительно. С другой стороны, не требуется устанавливать никакие направляющие рейки, а можно просто взять и приклеить панели к поверхности.

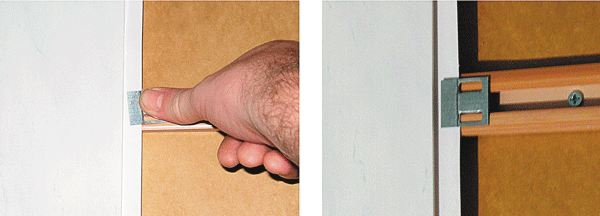

Установка на скобы — самый нетрудозатратный вариант. Для закрепления панелей к стенам в данном случае применяют скобозабивной мебельный пистолет, именуемый также «строительным степлером». Скобы типоразмера 53/12 или 53/10 прекрасно подходят для этого. Размеры менее указанного применять нет смысла, так как они будут плохо держать панель, а больше – степлер может не справиться. Для установки МДФ при помощи скоб годятся стены из ГКЛ, а также любые относительно ровные облицованные деревянными и древесно-плитными облицовочными материалами: фанерой, вагонкой, обрезной и необрезной доской, брусом, ДСП и так далее.

Для закрепления панелей к стенам в данном случае применяют скобозабивной мебельный пистолет, именуемый также «строительным степлером». Скобы типоразмера 53/12 или 53/10 прекрасно подходят для этого. Размеры менее указанного применять нет смысла, так как они будут плохо держать панель, а больше – степлер может не справиться. Для установки МДФ при помощи скоб годятся стены из ГКЛ, а также любые относительно ровные облицованные деревянными и древесно-плитными облицовочными материалами: фанерой, вагонкой, обрезной и необрезной доской, брусом, ДСП и так далее.

Установка на направляющие рейки — самый трудоемкий способ. На стены прикручиваются направляющие рейки (для этого берут рейки шириной от 40 до 50 мм., и толщиной от 15 до 20 мм.). Интервал между рейками – оптимально 60 см., но можно и немного больше (панели будут сильнее прогибаться). Сверлится насквозь перфоратором рейка вместе со стеной твердосплавным буром 6 мм., тут же в отверстие забивается нейлоновый SORMAT 6 и закручивается заподлицо или глубже саморез 3,5 мм. по дереву (длина зависит от толщины рейки и рассчитывается по формуле: 30 мм. + толщина рейки). Естественно, необходимо, чтобы SORMAT 6 находился в стене, а не в рейке.

по дереву (длина зависит от толщины рейки и рассчитывается по формуле: 30 мм. + толщина рейки). Естественно, необходимо, чтобы SORMAT 6 находился в стене, а не в рейке.

Для установки на эти рейки собственно панелей используется клей, скобы (все это описано выше), а также кляймеры. Кляймер – специальная клипса, которая надевается то торец панели и прибивается к основной поверхности гвоздями. Мне лично данный тип крепежа в принципе не понравился, и я потому от него отказался. Многие говорят, что кляймеры очень практичны, но я придерживаюсь противоположной точки зрения. Степлер делает одно движение (нажимаем курок и готово) – кляймер три (берем кляймер из упаковки, выставляем его, затем прибиваем). С точки зрения прочности и долговечности вроде бы кляймеры надежнее скоб, поскольку гвозди более толстые и лучше держат. Но кляймер вы на рейку поставите один, а скоб можно поставить три, и даже четыре, и по времени это займет столько же. Что же касается клея, то в этом случае лучше не использовать его, так как получается слишком малое пятно контакта.

Разметка и резка панелей

Как правило, для разметки панелей МДФ используется простой карандаш типа ТМ/HB. Что же касается резки, то выбор инструментов довольно широк. Для больших объемов облицовки можно использовать электролобзик, а для малых – ножовку по дереву либо технический сегментный нож. Резка МДФ с помощью ножа наиболее малопроизводительна, и требует больших усилий, чем резка ножовкой.

Принцип следующий: вынимаем панель из упаковки, отмеряем необходимый размер на поверхности, размечаем и отрезаем нужный фрагмент. Естественно, если вы начинаете с цельной панели, резать ничего не требуется. Наша главная задача теперь – установить стартовую панель максимально вертикально. Для этого можно использовать либо пузырьковый спиртовой уровень, либо отвес, либо лазерный уровень-проектор. Если ничего этого нет, значит, ориентируемся чисто визуально. В любом случае мы должны установить первую панель вертикально. После этого закрепляем ее на месте (в данном случае используется скобозабивной пистолет STAYER и скобы типоразмера 53/10).

Далее устанавливаем таким же образом следующую панель. Скобы следует забивать по одной-две с интервалом не менее 30 – 40 сантиметров. Препятствия обходить следует так: замеряем расстояния и сверху, и снизу, и только затем делаем раскройку. Во многих случаях эти расстояния могут разными:

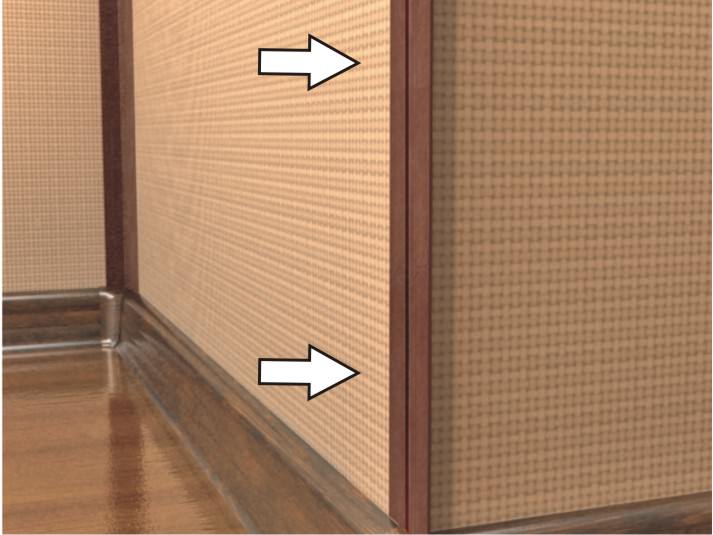

Как правило, МДФ-панели на стенах декорируют накладными уголками из того же МДФ, что и сами панели (они продаются отдельно), а также плинтусами из ПВХ. Иногда вместо плинтусов употребляется каменный бордюр или нарезанная гранитокерамика типа «соль-перец», которая клеится на эпоксидный клей для кафеля либо на жидкие гвозди. Уголки наклеиваются тоже на жидкие гвозди, причем лучше использовать клей на водной основе (например, «Момент-Монтаж»), так как он намного менее вонючий, а клеит не хуже. Но по цене, конечно, тогда сэкономить на клее не удастся.

Кроме того, уголки складные, и в разложенном виде они могут использоваться как элементы для перекрывания стыков в том случае, если используются короткие панели, либо панели двух и более цветов.

Некоторые моменты по облицовке

1. На самом деле по-русски этот материал называется не МДФ, а ПСП (плита средней плотности), а аббревиатура МДФ пошла с кальки от английского сокращения MDF (medium density fiberboard).

2. Вы можете использовать панели нескольких цветов в одной облицовке, контрастируя их между собой или дополняя. Вы можете использовать уголки разных цветов для получения интересных сочетаний.

3. Существуют неламинированные панели (т. е. без бумаги на лицевой стороне), однако на рынок они не поставляются. В 2004-м году мне удалось увидеть такие панели в одной военной части, где они были использованы для облицовки КПП изнутри. Откуда взялся этот материал, военнослужащие не знали («давно еще привезли»). Вероятно, это были какие-то заготовки или заводской брак, причем ширина их была не более 150 мм.

4. Вы можете устанавливать панели не только вертикально, но и горизонтально, а также и под разными углами: например, под 45° или под 60°. Данный прием особенно эффективен при облицовке колонн.![]() С помощью компановки углов и цветов можно создавать целые интерьеры:

С помощью компановки углов и цветов можно создавать целые интерьеры:

Добавлю также, что многие считают облицовочные панели из МДФ чем-то канцелярским, что можно использовать только лишь в скучных казенных помещениях или муторных офисах. Но на самом деле это очень живой и творческий материал, пригодный для самых разнообразных облицовок и поделок. Поэтому не стоит его воспринимать как «офисное покрытие», и можно смело применять его в жилом интерьере.

На этом материал по установке панелей МДФ своими руками завершается. Конечно, все тонкие моменты не представляется возможным охватить в одной статье (даже в статье такого размера). Тем не менее, основные положения все описаны, и, как видите, все очень просто и доступно. Другие, нестандартные и эксклюзивные варианты монтажа будут опубликованы в блоге.

Тема: Обработка кромок МДФ и фанеры под 45градусов

Опции темы

Обработка кромок МДФ и фанеры под 45градусов

Стоит задача из фанеры или МДФ 18-19мм собрать пару ящиков с частью кромок обработанных под 45 градусов.

Есть ручной фрезер под 12 хвостовик, длинная пазовая фреза (40мм), электролобзик, дрель, шурик и пара более-менее прямых хваталок.

Как бы это сделать попроще?

Полноценный фрезерный стол делать не хочется и покупать такую фрезу тоже.

Можно сляпять одноразовый типа-стол с приспособой под то что нужно, но я не соображу пока как это выглядеть должно.

Re: Обработка кромок МДФ и фанеры под 45градусов

Re: Обработка кромок МДФ и фанеры под 45градусов

Можно, но купить 45град фрезу быстрей и работать ей проще даже без стола.

1500р за фрезу – жадность барыг не имеет границ, за эти деньги можно цельную спиральку CMT купить!

———- Сообщение добавлено 14.48 ———- Предыдущее сообщение было 14.38 ———-

В учебниках зовется lock miter и как ее настраивать подробно описано. Но фаски ей не снять, только на соединение и работать только в столе.

Re: Обработка кромок МДФ и фанеры под 45градусов

Понял.

То есть с пазовой ловить нечего и лучше не выдумывать.

ОК. Спасибо

Re: Обработка кромок МДФ и фанеры под 45градусов

А в Украине никто не знает где можно заказать фрезы? Тоже кромочная чтобы снимать фаски под 45 град в 25 – 30 мм МДФ!

Re: Обработка кромок МДФ и фанеры под 45градусов

Не советую использовать соединение под 45 градусов, чтобы корпус собрался без щелей нужна точность распиловки порядка 0.2-0.3мм, так же есть определенные условия при сборке и стяжке подобного корпуса. Есть подозрение что изначальная задумка собрать корпус без видимых швов, поверьте, швы будут, и не только.

Re: Обработка кромок МДФ и фанеры под 45градусов

Интересно, после того, как детали будут намазаны клеем, насколько трудно их будет собрать?

Re: Обработка кромок МДФ и фанеры под 45градусов

Вполне себе спокойно собирается корпус из деталей, запиленных под 45 градусов ручным инструментом, например, фестуловской 55 пилой по шине. Без щелей и прочего. При этом не просто мдф или фанера, а фанерованный мдф с толщиной шпона 0,6 мм. А если это просто голый мдф или фанера, то вообще никаких проблем не будет, финишная отделка скроет недочеты.

Без щелей и прочего. При этом не просто мдф или фанера, а фанерованный мдф с толщиной шпона 0,6 мм. А если это просто голый мдф или фанера, то вообще никаких проблем не будет, финишная отделка скроет недочеты.

Причем при таком варианте сборки швы и стыки не вылезут со временем, как в более простом варианте с кромкой 90 градусов, шпатлевкой и т.д.

Как вырезать и приклеить уголки на дверные и оконные откосы

Необходимые инструменты и материалы

Когда двери и окна установлены, нужно заниматься отделкой откосов, как правило, это завершающий этап. Чтобы скрыть мелкие шероховатости и придать завершённый эстетический вид, многие используют готовые уголки. Как же правильно вырезать и клеить уголок из пластика, пробки или МДФ? Ниже приведены подробные рекомендации по их монтажу.

Зачем нужно крепить уголки на откосы

Начнём с самого важного — почему это необходимо? Какую роль играют уголки — только декоративную или у них есть более серьезные функции? Не будем спорить с тем, что если обрамить откосы дверей или окон специальными декоративными элементами, которые идеально вписываются в дизайн помещения, то интерьер сразу же изменится в лучшую сторону.

Уголки защитят откосы от повреждений

Но кроме этого, они ещё выполняют и очень важную защитную функцию. Рано или поздно приходится проносить сквозь проём крупногабаритные вещи, что чревато порчей углов, да и просто можно случайно задеть внешний угол и повредить его. Ситуаций может быть масса, главное, результат один и тот же – испорченная поверхность и, соответственно, вид. Кроме того, как показывает практика, чаще всего обои начинают отслаиваться именно в этих местах. Так что лучше всего защитить внешний угол откоса с помощью декоративного элемента, который к тому же и преобразит интерьер.

Уголки — это не только защита, но и аккуратный эстетический вид

Пластиковые, деревянные или из МДФ — какие выбрать?

Убедившись в том, что монтаж уголков не просто прихоть, а необходимость, изучим строительный рынок, дабы сделать правильный выбор. Делятся эти изделия на виды в зависимости от материала, из которого изготовлены. Итак, уголок может быть пластиковым, деревянным, бамбуковым, сделанным из пробки либо же МДФ. Абсолютно у каждого типа есть свои плюсы и минусы, рассмотрим их более подробно.

Абсолютно у каждого типа есть свои плюсы и минусы, рассмотрим их более подробно.

Пластиковые уголки изготавливаются путём горячего сгиба листа поливинилхлорида. В основном они имеют одинаковую ширину полок — от 10 до 40 мм с шагом 5 мм. Однако встречаются ассиметричные экземпляры, например, 10х25 мм, но независимо от этого параметра, угол между сторонами равен 90 градусам. Если необходимо преобразить арочный проём, то это делается посредством специального гибкого профиля. Их достоинствами можно назвать относительно небольшую стоимость, они не нуждаются в покраске, в отличие от того же дерева.

Следующий вид – уголки из пробки. Такие декоративные элементы довольно часто используются для арочных проемов, однако это совершенно не означает, что их применение ограничено только данной областью. Их также можно использовать и для отделки откосов различной формы. Пробка обладает рядом достоинств, среди которых прочность, огнеупорность, практичность и экологичность. В принципе у такого материала практически нет минусов, разве что если ваш домашний питомец пожелает поточить об него когти, это повредит поверхность.

Также стоит отметить деревянные и бамбуковые изделия, которые всегда будут признаками отменного вкуса и впишутся практически в любой интерьер. Кроме того, нельзя забывать и про их экологичность. Правда, такие элементы стоят несколько дороже своих аналогов из других материалов, да к тому же зачастую нуждаются в покраске. Еще с натуральным деревом можно сравнить и такой материал, как МДФ, только стоит он существенно ниже, ведь для его создания используют древесную пыль.

Фотогалерея: материалы для отделки

Видно, что ассортимент довольно обширный, и выбрать есть из чего. Но чем руководствоваться при этом? Безусловно, как бы нам ни хотелось, но практически всегда бюджет ограничен. Поэтому прежде всего приходится исходить из нашего материального положения. Как говорилось выше, пластиковые изделия имеют вполне приемлемую цену, при этом их внешний вид ненамного уступает аналогам из натуральных материалов. Но, кроме цены, следует ещё обратить внимание и на то, чтобы эти элементы декора гармонично вписывались в дизайн помещения.

Для арок следует приобретать специальные арочные разнополые уголки, они идеально сохраняют положение при сгибании. Учтите, что чем шире будут стороны этого элемента, тем большие нагрузки он способен выдержать.

Монтаж уголков на откосы окна или двери

Разобравшись с тем, из чего изготавливаются такие изделия, каковы их особенности и определившись с выбором, следует изучить, как установить уголки на откосы. Подробная инструкция приведена ниже.

Какой клей использовать

Кроме самих уголков, нам ещё понадобится и клеящий состав, с помощью которого будем крепить выбранный элемент. При его выборе стоит помнить, что довольно часто, особенно если необходимо приклеить узкое изделие, клей просачивается из-под него и, естественно, попадает на стены. В результате этого последние могут быть повреждены, что, соответственно, негативно отразится на внешнем виде комнаты в целом. Поэтому следует выбирать такой клеевой состав, излишки которого можно будет удалить с поверхности.

В основном уголки клеят на новые откосы, но тем не менее проверьте, чтобы поверхность была относительно ровной, так как большие бугры не сможет скрыть никакая декорация. На ней должны отсутствовать инородные предметы вроде гвоздей, саморезов и т. д. Также её необходимо обезжирить, для этой цели подойдёт уайт-спирит.

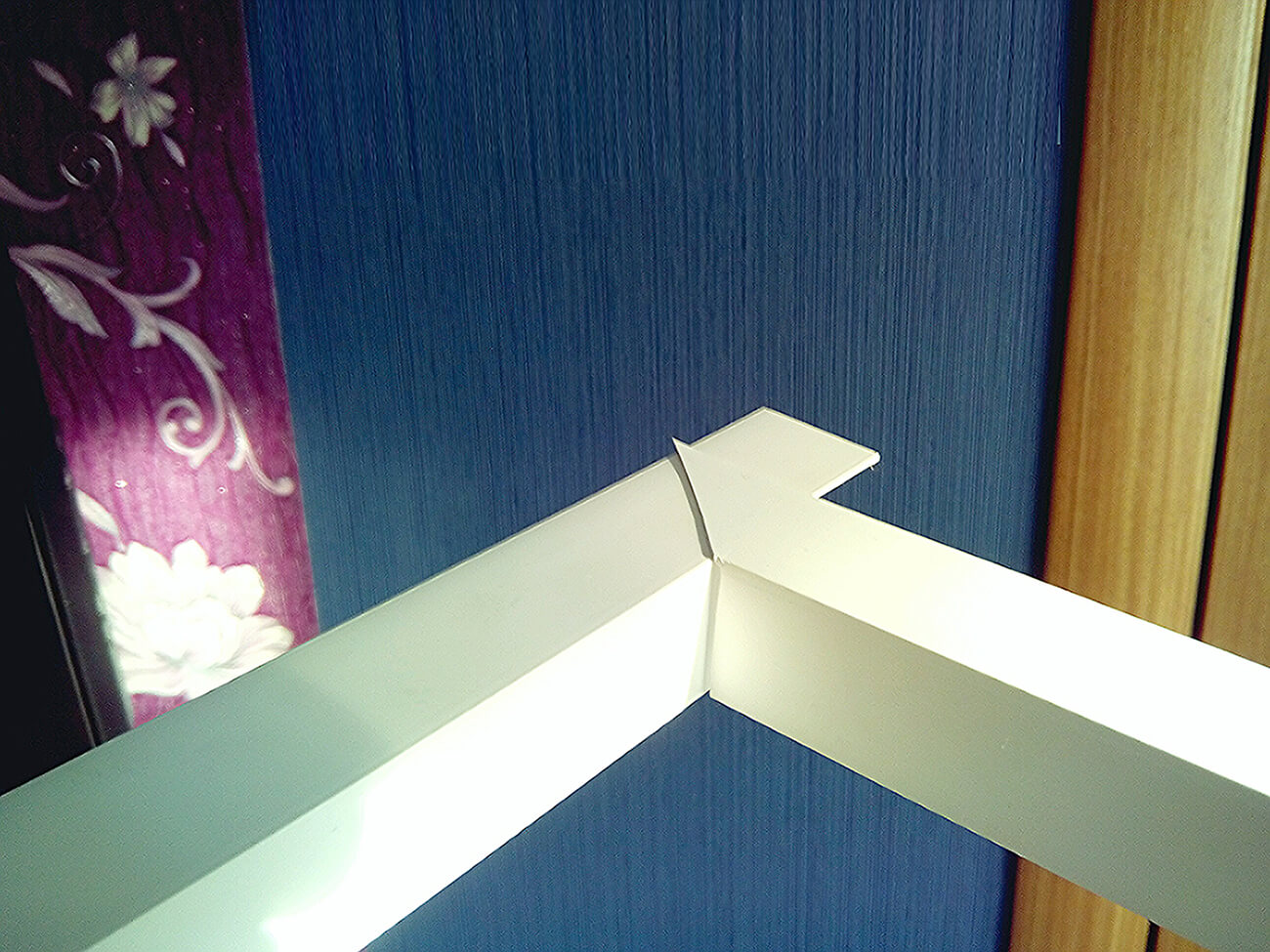

Как правильно вырезать

Прежде чем обсуждать, как крепить уголки на откосы, следует узнать, как же их правильно резать. Ведь данный этап из всего является самым трудоёмким и, может, даже самым важным, так как от него зависит, насколько будут стыковаться их края, а это напрямую влияет на эстетичный вид всего помещения. Лучше всего осуществлять подрезку ножовкой с мелким зубом. Сначала необходимо измерить длину проёма, затем наносим отметки на сам уголок таким образом, чтобы отрезок соответствовал этому параметру. Затем ту часть, которая будет прилегать непосредственно к откосу, отрезаем строго по отметкам, а ту, что к стене – под углом в 45°.

Для подрезки уголка следует использовать ножовку с мелкими зубьями

Как клеить

Вот, наконец, добрались до главного вопроса, как наклеить уголки на откосы. Однако прежде чем приступать непосредственно к фиксации, следует осуществить, так сказать, примерку. Убедившись, что все подрезано правильно, можно идти дальше. Наносим на внутреннюю часть уголка, в месте стыка сторон, клеящий раствор с шагом приблизительно 10 см. На этом этапе незаменимым помощником будет монтажный пистолет. После этого быстро прижимаем изделие к поверхности и фиксируем его в таком положении малярным скотчем. Начинать следует с горизонтального откоса, а затем уже приступать к боковым. Удаляем влажной тряпочкой лишний герметик с поверхности стен и даём хорошенько высохнуть. Снять скотч можно только спустя 24 часа.

Однако прежде чем приступать непосредственно к фиксации, следует осуществить, так сказать, примерку. Убедившись, что все подрезано правильно, можно идти дальше. Наносим на внутреннюю часть уголка, в месте стыка сторон, клеящий раствор с шагом приблизительно 10 см. На этом этапе незаменимым помощником будет монтажный пистолет. После этого быстро прижимаем изделие к поверхности и фиксируем его в таком положении малярным скотчем. Начинать следует с горизонтального откоса, а затем уже приступать к боковым. Удаляем влажной тряпочкой лишний герметик с поверхности стен и даём хорошенько высохнуть. Снять скотч можно только спустя 24 часа.

Отделка откосов декоративными пластиковым уголками

Оклеенные обоями и зашпаклеванные наружные углы нуждаются в защите. Обои от частого контакта затираются, шпаклевка разрушается. Решить проблему можно при помощи декоративных уголков. Уголки для защиты углов стен могут быть из разных материалов.

Уголки для защиты углов стен: варианты подбора

Этот прием оформления углов стен — защитные уголки — нравятся не все, но особых альтернатив нет. Во всяком случае на стенах оклеенных обоями, уголок все-таки лучше торчащих и порванных полотен.

Во всяком случае на стенах оклеенных обоями, уголок все-таки лучше торчащих и порванных полотен.

Доступно только одно решение целостности обоев без использования декоративных уголков — сделать не острый угол откоса, а округлый. В таком случае не будет проблемы с его отделкой. Можно будет просто завернуть полотно обоев, не обрезая его. Но вывести угол надо идеально, иначе снова придется резать, а, значит, опять встанет вопрос о защите стыка обоев на углу.

Важно правильно подобрать декоративный уголок, чтобы он не смотрелся чужеродным. Для этого есть специальные приемы.

Интерьер в соответствующем стиле выглядит неплохо

Подобрать уголки для защиты углов стен надо исходя из общего оформления помещения. Есть несколько стандартных решений:

- В тон с отделкой стен. Желательно полное совпадение цвета, а еще лучше, если и фактура будет похожей.

Либо в тон с отделкой стен, либо в тон с дверьми

Один из вариантов, вполне логичный

В общем, подбирать уголки для защиты углов стен надо привязываясь к оформлению комнаты. Сделать это можно уже после того, как будет расставлена мебель и развешен текстиль. В таком случае проще представить конечный результат. Потому что картинка у нас в голове может сильно отличаться от действительности.

Сделать это можно уже после того, как будет расставлена мебель и развешен текстиль. В таком случае проще представить конечный результат. Потому что картинка у нас в голове может сильно отличаться от действительности.

Один из прозрачных защитных уголков

Если вам ну никак не удается подобрать приемлемый цвет, а углы в квартире защитить надо, обратите внимание на прозрачные пластиковые уголки. Они есть разных видов — жесткие, гибкие, с разной толщиной стенки.

Виды защитных уголков: из каких материалов

По области применения уголки бывают для внешнего (на улице) и внутреннего использования. Пока поговорим о том, как защитить углы в квартире и доме — в помещениях. Начнем с материалов. Уголки для защиты углов стен могут быть:

- Из пластика (ПВХ). Разные цвета, фактуры, есть даже прозрачные.

- Из металла. Латунные, алюминиевые (полированные и нет), из нержавеющей стали, с окраской и без.

- Деревянные. Из разных сортов древесины, гладкие, с рельефом.

Угол на арке оклеен гибким пластиковым уголком

Пробковые уголки для защиты углов

Наиболее ходовые — пластиковые уголки для защиты углов стен. Не стоит думать, что смотрится такая защита убого. В любом случае не хуже, чем обтрепанные углы. Просто пластик есть по виду разный — полированный, с металлизированным эффектом, с сатинированной (матовой) поверхностью, с различным рельефом. Понятное дело, что для того, чтобы найти что-то определенное или особенное, придется побегать по строительным магазинам и рынкам. Но видов оформления немало. Если уголки для защиты углов стен подобраны правильно, они органично вписываются в оформление, абсолютно не привлекая внимание. При этом защищают и декорируют стыки очень надежно.

Формы и размеры

Готовые уголки имеют, как правило, угол в 90°. Сам угол не всегда острый, есть варианты со скругленным. По виду уголки для защиты углов стен разделяются на:

- жесткие

- внешние;

- внутренние;

- гибкие (пластиковые, резиновые)

- универсальные.

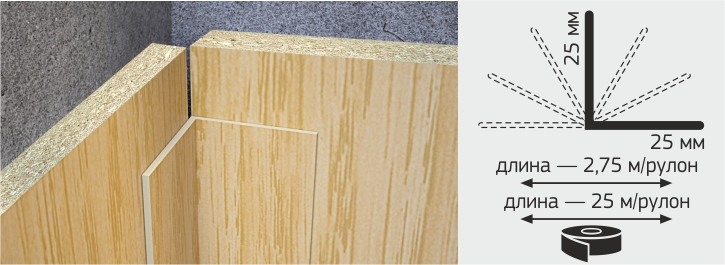

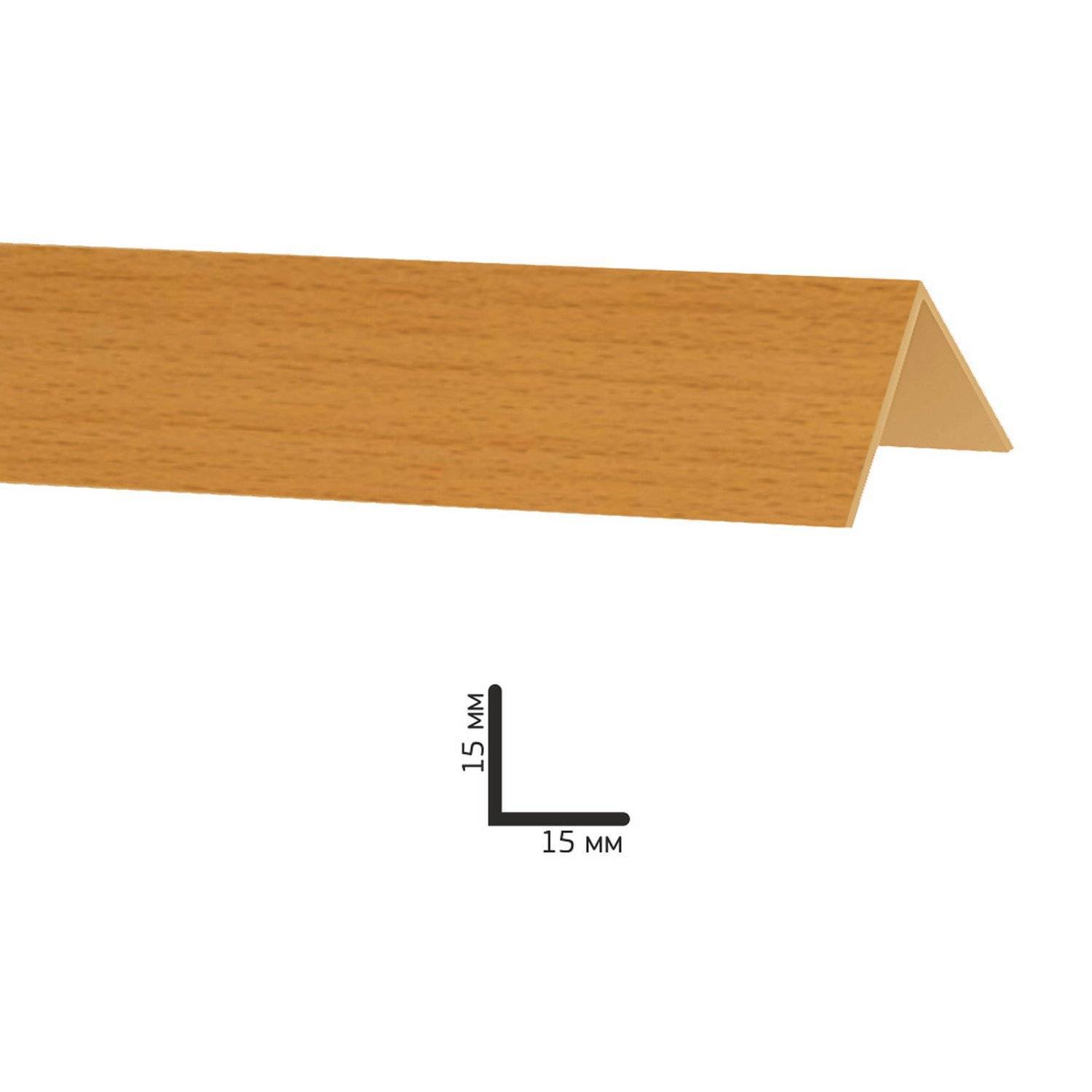

Универсальный уголок из МДФ

Вопросы могут быть лишь по универсальным. Это две полосы пластика или МДФ, соединенные тонкой полоской гибкого материала того же цвета. Благодаря такому соединению, можно оформить тупой или острый угол, внутренний или внешний — без особой разницы. Но по надежности защиты он уступает жестким — все-таки гибкая часть довольно тонкая.

Также стоит знать, что уголки могут быть с полочками одинаковой и разной ширины. Чаще встречаются с одинаковыми, но вполне можно найти и такие, у которых одна шире, другая уже.

Виды, формы, размеры

Ширина полочки у разных производителей отличается. Пластиковые, например, могут иметь полочки от 10 мм до 50 мм. Уголки МДФ минимально делают с шириной полочки 20 мм, металлические — от 10 мм, но максимальная длинна полочки — 90 мм (алюминиевые). Так что выбрать есть из чего.

На что крепить

Выбор способа крепления уголков для защиты углов стен, зависит от материала уголка, от того, на какую поверхность их будут крепить. Чаще всего применяют клей. Причем в лидерах «жидкие гвозди». Это универсальный состав, но перед покупкой проверьте, чтобы конкретная марка могла склеивать нужные вам материалы.

Чаще всего применяют клей. Причем в лидерах «жидкие гвозди». Это универсальный состав, но перед покупкой проверьте, чтобы конкретная марка могла склеивать нужные вам материалы.

На клей можно посадить уголок, если он ровный, без больших огрехов. Если же есть ямы/впадины, вряд ли его приклеишь. В этом случае можно использовать силикон. Если клеите белые уголки, силикон можно взять белый. Под цветные лучше брать прозрачный. Не везде желательно использовать кислотный. Хоть он и дешевле, но может повредить металлам или краске.

В обоих случаях стена и уголок должны быть чистыми, сухими. На уголок наносится состав, он прижимается к углу, фиксируется полосками малярного скотча. Прихватываем через 40-60 см. Если все ровно, можно и через 60 см, если надо повторять форму, через 40 см или даже чаще.

Как и чем приклеить ПВХ уголок к обоям

Оставляют в таком состоянии пока не высохнет клей или не затвердеет силикон. Точное время смотрите на упаковке. Затем малярную ленту можно снимать. Она отличается от обычного скотча тем, что даже с бумажных обоев отклеивается без повреждения поверхности. Но чтобы быть уверенными, попробуйте приклеить и отклеить в незаметном месте.

Она отличается от обычного скотча тем, что даже с бумажных обоев отклеивается без повреждения поверхности. Но чтобы быть уверенными, попробуйте приклеить и отклеить в незаметном месте.

Уголок из вспененного каучука — Г-образный и универсальный на самоклеящейся основе

Есть еще один вариант того, как можно приклеить уголки на стену с обоями, покраской. Можно использовать двусторонний скотч. Его приклеить сначала к уголку, затем, сняв защитное покрытие, прижать к углу. Есть уголки, к которым скотч уже приклеен. Некоторые виды вспененной резины или из пластика (обычно гибкие или универсальные).

Отделка арки

Оформление арки часто становится проблемой. Вообще, в квартире не так много наружных углов, но на арке они есть обязательно. И в проходе они очень часто задеваются. То мебелью, то другим грузом или просто не вписавшимся в проем жителем. И есть с прямой частью вопросов не возникает, то округлая часть может быть проблемой.

И не только в дверном проходе может быть арочный свод

Вообще, для арки можно использовать универсальные уголки. Они гибкие, что очень удобно. Есть гибкие не универсальные — пластиковые, из специального полимера повышенной эластичности.

Они гибкие, что очень удобно. Есть гибкие не универсальные — пластиковые, из специального полимера повышенной эластичности.

Но вообще, для оформления арок применяют уголки с разной шириной полочек. Их даже называют арочными. У них одна полочка 10 мм (наружная) вторая — внутренняя — 30 мм и больше. Гнутся они легко. В бублик не скрутите, но любой кривизны дугу получить несложно. Надо будет только использовать надежную фиксацию на время высыхания клея.

Это арочный пластиковый уголок

Если гнуть хотите обычный уголок, это можно сделать прогрев пластик. Для этой работы нужен строительный фен. Обычный — для волос — не подойдет, так как температура у него слишком низкая. Еще нужен шаблон, по которому будем сгибать пластиковый уголок. Возьмите кусок ДВП, закрутите саморезы или вбейте гвозди, сформировав тот профиль, который вам требуется.

Так можно оформить углы арки защитными уголками

Гнуть начинают с середины. Прогреваете участок, постоянно надавливая на середину, а феном двигаясь от центра к краям. Так надо довести уголок до нужной кривизны и оставить в таком положении остывать. Чтобы он не выпрямился, параллельно с рядом саморезов делают отверстия под второй ряд. Расстояние между рядами равно ширине полочки уголка. После того как пластик согнулся, вставляем и слегка закручиваем саморезы. После остывания пластика их снимаем.

Так надо довести уголок до нужной кривизны и оставить в таком положении остывать. Чтобы он не выпрямился, параллельно с рядом саморезов делают отверстия под второй ряд. Расстояние между рядами равно ширине полочки уголка. После того как пластик согнулся, вставляем и слегка закручиваем саморезы. После остывания пластика их снимаем.

Чем резать отделочные уголки

Практически всегда уголки для защиты углов стен приходится резать. Продаются они планками длиной от 2 до 3 метров. Инструмент для нарезки подбирают в зависимости от типа материала. Для дерева и металла, толстого пластика потребуется ножовка, вот только полотно разное — по дереву, и с мелким зубом по металлу или толстостенному пластику.

Тонкий пластик можно резать строительным или канцелярским ножом, острыми ножницами. Если отрезать надо перпендикулярно, проще использовать ножницы. Ими дорезаем до угла с двух сторон, сгибаем уголок, оставшиеся миллиметры дорезаем канцелярским ножом. Если есть огрехи, их легко поправить тем же ножом или наждачной бумагой с очень мелким зерном (полировочная).

Как резать защитный пластиковый уголок (ПВХ)

Если пластиковый уголок надо разрезать вдоль сгиба, надрезаем его по внутреннему углу при помощи канцелярского ножа. Прорезать на всю толщину не имеет смысла. Надо только заметную полосу оставить. Затем отгибаем кусок, который надо удалить. Он отрывается по месту реза. Неровности убираем ножом или наждачкой.

Как клеить панели мдф на стену. Что такое панели МДФ?

Как клеить панели мдф на стену. Что такое панели МДФ?

Аббревиатура «МДФ» расшифровывается, как мелко-дисперсионная фракция, из которой, и производится этот отделочный материал, в том числе – и стеновые панели. Производство МДФ заключается в процессе сухого прессования мелкодисперсной массы из древесных опилок и стружки, с применением высоких температур и давления. Для связки массы в нее добавляются карбамидные смолы, модифицированные меламином, что препятствует испарению формальдегида, химически связывая его (класс формальдегидной эмиссии — Е1). Панели МДФ считаются экологически чистым материалом, поэтому их не запрещено использовать для внутренней отделки помещений. Принцип монтажа панелей схож с установкой натуральной деревянной вагонки , но они имеют более низкую цену, чем последняя.

Панели МДФ считаются экологически чистым материалом, поэтому их не запрещено использовать для внутренней отделки помещений. Принцип монтажа панелей схож с установкой натуральной деревянной вагонки , но они имеют более низкую цену, чем последняя.

Монтаж стеновых МДФ панелей может осуществляться двумя способами — закреплением их на каркасную обрешетку или фиксация к поверхности стены с помощью клеевого состава типа «жидкие гвозди». Этот клей используется не только для монтажа изделий из дерева и его продуктов, но и для заделки щелей, так как в его состав входит наполнитель из древесных опилок. Если шпатлевание дефектов будет проводиться на остающихся видимыми участках стены, то следует подобрать клеевую массу по цвету, чтобы заделанные участки не выделялись на общем фоне.

Широкое разнообразие стеновых панелей МДФ

Панели МДФ производятся в большом разнообразии оттенков и могут иметь фактурный микрорельефный рисунок, имитирующий различные породы древесины или камня, поэтому их можно подобрать под оформление любого интерьера. Кроме этого, панели легко комбинируются между собой и могут быть установлены вертикально или горизонтально, в зависимости от того, какого эффекта желают добиться хозяева.

Кроме этого, панели легко комбинируются между собой и могут быть установлены вертикально или горизонтально, в зависимости от того, какого эффекта желают добиться хозяева.

Например, если потолок слишком высок и делает комнату неуютной, можно установить панели горизонтально, используя разные их оттенки попеременно. Если же нужно визуально приподнять стену, то панели устанавливаются вертикально.

Визуальная коррекция высоты потолка панелями МДФ двух оттенков

Панели производятся разной длины и ширины, поэтому, прежде чем выбирать цвет и форму материала, нужно продумать, какого эффекта нужно будет достичь.

Как стыковать мдф панели по длине. Как красиво закрыть стыки панелей мдф на стенах

Вряд ли можно поспорить с тем, что залогом хорошего ремонта являются именно аккуратные и идеально выровненные стены. На сегодняшний день есть уйма различных идей для отделки.

И одной из них является использование МДФ панелей. В процессе поисков подходящих материалов всегда нужно задуматься о том, насколько материал экономичен, насколько его просто монтировать.

Отделка стен панелями МДФ определенно достойна вашего внимания. Однако далеко не всегда, получается, аккуратно провести такую отделку и иногда появляются стыки. А что же делать в таком случае? В данной ситуации мы расскажем вам о том, как аккуратно и красиво заделать стыки МДФ.

Избавляемся от стыков на панелях мдф

Чтобы красиво и аккуратно заделать стыки между монтированными панелями МДФ и стеной вы можете закрыть его с помощью применения специальных углов и плинтусов. Все эти материалы идут в одном комплекте с панелями.

Конечно же, важно учитывать конфигурацию стыка и область, где он располагается. Также обратите внимание, что для каждого стыковочного узла нужно будет правильно подобрать плинтуса.

Их нужно по мере необходимости правильно подрезать. Затем область стыка нужно аккуратно обработать с помощью наждачной шкурки. Как только вы подготовите стыковочный элемент, то можно будет установить его на клей или использовать жидкие гвозди.

Также если стык между панелями и стеной наблюдается на углах, то в магазинах вы можете найти подходящий уголок. Обратите внимание, что важно выбрать правильный цвет и размер. Устанавливать его рекомендуем на жидкие гвоздки, однако также можно использовать самый просто клеящий раствор.

Обратите внимание, что важно выбрать правильный цвет и размер. Устанавливать его рекомендуем на жидкие гвоздки, однако также можно использовать самый просто клеящий раствор.

Также вы можете аккуратно заделать стыки с помощью панелки. Найти подходящий цвет такого материала будет совершенно несложно. Монтировать ее можно также с помощью клея или жидких гвоздей. А также для этого можно использовать и монтажную пенку.

Чем заделать?

Помимо вышенаписанных вариантов для заделки стыков на мдф панелях отлично подойдут следующие материалы:

- Отличным решением будет использовать цветные герметики. Однако вам будет сложно найти подходящий цвет.

- Восковые карандаши отлично помогут заделать сколы или стыки на МДФ панелях.

- Также если на ваших панелях большие щели, то вы можете вырезать тонкой припасовочной пилой небольшие клинышки и поместить их на клей.

- Можно использовать и пленку, которую вы сняли с углов. Вам потребуется просто осторожно наклеить ее на место стыка, заранее зашпаклевав его.

Как вы видите, чтобы избавиться от стыков на МДФ панелях вам ничего сложного делать не придется. Придерживайтесь вышенаписанных рекомендаций и все получится!

Как клеить панели мдф на пену. Клеевый способ

Однако металлическая обрешетка и деревянный каркас при всех своих преимуществах – методы довольно дорогостоящие. Закрепить панели МДФ к стене можно клеевым способом, обеспечивающим не менее надежное фиксирование конструкции. Технология установки стеновых панелей MDF на жидкие гвозди самая несложная, тем не менее, следует придерживаться рекомендаций по проведению монтажа.

Для информации. Даже мелкие финишные крепежные гвозди будут заметны, зато с помощью клеевого способа можно получить хороший результат – идеальный внешний вид.

Минимальный слой клеевого состава составляет всего 3-5 мм, поэтому практически не допускаются дефекты и отклонения в основе. В противном случае добиться результата будет крайне сложно – панели просто повторят все неровности стен или отклеятся. Поэтому перед тем, как приклеить панели МДФ, стену необходимо выровнять.

Поэтому перед тем, как приклеить панели МДФ, стену необходимо выровнять.

Для использования в качестве отделки панелей МДФ применяют пару слоев изолирующей грунтовки, а затем наносят слой или два шпаклевки. После того проверяют, чтобы покрытие получилось стопроцентное. Это делается для предотвращения разбухания и появления черной плесени. Если имеются скрытые, неокрашенные поверхности, нужно проконопатить стыки для предотвращения попадания влаги.

Важно! Клеить МДФ на стену нужно так, чтобы обеспечить плотное прилегание панелей к стеновой поверхности. Безупречный клей для МДФ панелей служит гарантией того, что панель прикрепится надёжно и продержится долгие годы.

Существует еще один вариант, как прикрепить МДФ панели к стене, который совмещает и клеевой, и каркасный способы.

Собирать панели МДФ довольно просто: первая панель крепится к направляющей, гребень второй панели вставляется в паз первой. И процесс повторяется. Таким образом, производится фиксация панелей до самой последней, остается только установить декоративные уголки.

Монтаж листовых панелей мдф. Плюсы и минусы использования в интерьере

Вполне логично перед непосредственным монтажом того или иного отделочного материала справиться о том, какие у него есть положительные и отрицательные стороны. Тем более, что с точки зрения уместности использования мдф панели представляют собой далеко не такое однозначное решение, как пластик или гипсокартон. Схожую инструкцию, но уже по креплению гипсокартона, вы можете прочитать в статье: » Как крепить гипсокартон к стене: 2 способа монтажа «.

+

- уже озвученная выше экологичность;

- простейший монтаж;

- хорошие шумоизоляционные показатели;

- широкий выбор фактур и расцветок;

- элементарный уход;

- невысокая стоимость.

—

- горючесть материала;

- возможны неровности в местах стыков фрагментов;

- не подходит для наружной отделки;

- слабый показатель влагостойкости;

- возможная деформация при механическом воздействии;

- неудобный монтаж подвесной мебели.

Как видим, крепить мдф панели к стеновой поверхности можно только в относительно сухих помещениях с благоприятными термическими условиями. Обязательно следует избавиться от плесени на стенах , в случае наличия таковой. При этом нужно учитывать тот факт, что этот материал очень боится любого силового воздействия и неминуемо даст трещину при любом активном с ним контакте. В остальном все отрицательные стороны использования благополучно нивелируются его плюсами. Один из них — это широкий выбор самых разных фактур и расцветок, позволяющий украсить интерьер в полном соответствии со своими эстетическими запросами.

Видео fix & GO Penosil Монтаж панелей МДФ

Уголки для ламината на стену

Ламинат на стене в интерьере — особенности самостоятельного крепления

Панели МДФ, натуральная древесина – это хороший облицовочный материал для пола, стен и потолка, который придает оригинальности помещению. Ванная, прихожая, гостиная, кухня или коридор, оформленные подобным образом, выглядят более эстетично и презентабельно. Но данные отделочные варианты отличаются высокой стоимостью. Люди со средним заработком не могут приобрести МДФ и древесину. Поэтому приходится искать альтернативу. Например, подойдет ламинат. О том, какими преимуществами обладает этот материал, как правильно обшить им поверхность стены, торец и пол своими руками, расскажет статья.

Ванная, прихожая, гостиная, кухня или коридор, оформленные подобным образом, выглядят более эстетично и презентабельно. Но данные отделочные варианты отличаются высокой стоимостью. Люди со средним заработком не могут приобрести МДФ и древесину. Поэтому приходится искать альтернативу. Например, подойдет ламинат. О том, какими преимуществами обладает этот материал, как правильно обшить им поверхность стены, торец и пол своими руками, расскажет статья.

В чем преимущества ламината?

Планируя в детской, на балконе, в зале или в туалете облицовку стен, многие интересуются, можно ли использовать ламинат. Специалисты советуют применять данный материал. Ведь он имеет массу преимуществ.

- Широкий выбор цветов. Есть белые, серые панели, изделия, имитирующие натуральное дерево. Можно сделать сочетание нескольких оттенков: по краям стены расположить светлые панели, а в середине — насыщенно темные.

- Простота установки. Материал сравнительно легкий. Поэтому проблем с монтажом обычно не возникает.

Крепление листов легко выполнить самостоятельно всего за несколько дней.

Крепление листов легко выполнить самостоятельно всего за несколько дней. - Разнообразность фактуры. Легко подобрать вариант для общественного или жилого помещения, любого стиля и дизайна. Например, в интерьер гостиной, выполненной в стиле лофт, ламинат, который иммитирует натуральное дерево, будет очень кстати.

- Надежность и долговечность. Если отделка сделана правильно, ламинированные доски прослужат десятилетия. Если выдвигаются повышенные требования к прочности материала, тогда специалисты рекомендуют использовать виниловый замковый ламинат 43 класса износоустойчивости. На черновую поверхность лучше предварительно установить подложку.

- Экономичность. Ламинат выходит дешевле, чем покраска, поклейка обоев.

- Возможность использования материала на любом типе покрытия. Например, стены из гипсокартона, кирпича, камня, натурального дерева допускается облицовывать ламинатом.

Так что в спальне, санузле или кухне использовать ламинат разрешается. Главное – выбрать идею и знать, как закрепить панели грамотно по фото.

Главное – выбрать идею и знать, как закрепить панели грамотно по фото.

Какие трудности могут возникнуть при монтаже?

Облицовка и обшивка ламинатом отличается простотой. Но иногда все же возникают некоторые трудности. Особенно, если работу выполняет начинающий мастер.

Самыми распространенными неприятностями являются такие:

- Панели создают нагрузку на стены. Если материал закреплен на гипсокартон, который посажен на штукатурку, есть риск того, что стена обвалится под весом материала. Непрочные стены предварительно перед облицовкой следует укрепить. Но лучше всего внутреннюю отделку проводить на бетонных поверхностях.

- Деформация облицовочного слоя. Хоть ламинат и обладает низким уровнем гигроскопичности, в его состав входит целлюлоза, которая при попадании влаги имеет свойство набухать.

- Панели держатся на стене плохо. Фиксацию ламината осуществляют при помощи саморезов либо гвоздей. Некоторые изделия оснащены кликовым замком.

Благодаря этому элементу панели жестче удерживаются на поверхности. Но шляпка гвоздя или самореза не дает возможности кликовому замку закрываться плотно. В итоге получается некрасивый и широкий паз. Поэтому для качественной облицовки лучше купить модели без замков.

Благодаря этому элементу панели жестче удерживаются на поверхности. Но шляпка гвоздя или самореза не дает возможности кликовому замку закрываться плотно. В итоге получается некрасивый и широкий паз. Поэтому для качественной облицовки лучше купить модели без замков.

Способы крепления ламината на стену

Существуют разные способы оформления и фиксации ламинированных панелей на стене с подсветкой. Например, на жидкие гвозди. Вариант больше подходит для прочных и ровных поверхностей, качественно оштукатуренных стен. Годится для замкового ламината и МДФ. Используя метод фиксации на жидкие гвозди, доски не рекомендуется подбивать в замок через бобышку. ПВХ панели следует монтировать с небольшим изломом и защелкивать. Все ряды обычно комбинируют со смещением поперечных стыков от ряда к ряду. В случае, если облицовочная стена небольшая по площади, тогда панели лучше собрать на полу и приклеить на жидкие гвозди целиком.

Применяют и специальный фиксирующий клей. После высыхания клеящий состав способен сохранять свою эластичность, достаточно крепко держит панели. Выполняя монтаж ламината на клей, надо позаботиться о том, чтобы первая линия материала уперлась в специально установленный внизу предмет. В противном случае большой вес способен спровоцировать сползание плит. Клеевой метод имеет хорошие отзывы пользователей.

Выполняя монтаж ламината на клей, надо позаботиться о том, чтобы первая линия материала уперлась в специально установленный внизу предмет. В противном случае большой вес способен спровоцировать сползание плит. Клеевой метод имеет хорошие отзывы пользователей.

Применяется специалистами и каркасный способ монтажа ламината. Для его реализации нужно тщательно подготовить основание, выровнять штукатуркой кривые стены. Допускаются неровности не более 0,3 сантиметров. Как выложить кафель на стену?

Что делать, если поверхность неровная?

Поэтому предварительно надо выровнять поверхность, чтобы напольный ламинат не уперся в стену. Либо же выбрать другой, более подходящий метод установки. Стены выравнивают разными способами. Например, при помощи стартовой шпаклевки, штукатурки. Также часто обшивают листами фанеры, ОСП или гипсокартоном.

Как правило, ламинированными досками отделывают только определенную часть плоскости. Чтобы соблюсти симметричность и геометрию, важно тщательно подготовить всю базу. Иначе облицовка будет выглядеть неаккуратно. Перед тем, как приступить к укладке панелей, следует оценить состояние, качество обрабатываемой поверхности.

Иначе облицовка будет выглядеть неаккуратно. Перед тем, как приступить к укладке панелей, следует оценить состояние, качество обрабатываемой поверхности.

Если кирпичная стена неровная, имеет смысл сделать обрешетку. Данный метод обладает одним существенным преимуществом – отсутствием необходимости применять гипсокартон либо штукатурку. К тому же, отдав предпочтение этому варианту, можно дополнительно провести звуко- и теплоизоляцию.

Обрешетка создается из оцинкованного профиля либо деревянных брусьев. Важно, чтобы она была идеально ровной. Чтобы оформить и устранить все горбы и дефекты, стоит воспользоваться строительным уровнем. Шаг обрешетки не должен быть более 60 сантиметров. Зависит это расстояние между разбивочными осями от ширины и длины ламинированной панели.

После выравнивания стены, монтаж досок делают по аналогии с ровной поверхностью. Ламинат крепят при помощи специальных крепежей для МДФ панелей, евровагонки, кляймеров. На замковые соединения специалисты рекомендуют наносить слой герметика. Так влага не будет проникать в зазоры, а значит – срок эксплуатации материала будет максимально долгим.

Так влага не будет проникать в зазоры, а значит – срок эксплуатации материала будет максимально долгим.

Идеальный вариант — стена ровная

Если стена идеально ровная, монтаж досок ламината проходит просто: их крепят к вертикальной поверхности при помощи жидких гвоздей. Для крепления применяют такие инструменты: гидроуровень либо лазерный уровень, небольшой молоток, угольник, распорные клинья, ножовку по дереву, линейку, бобышек.

Алгоритм монтажа описан ниже:

- Подготовить стену. Если выбран клеевой метод, поверхность нужно тщательно очистить, выровнять и высушить. При каркасном способе крепления ремонт стены предполагает ее шпаклевку. Сильно выравнивать нет необходимости. Поскольку еще будет использоваться обрешетка. Для создания обрешетки берут деревянные рейки 2х4 сантиметра. Крепление осуществляют саморезами. Сколько отступать? Располагают бруски с отступом в 40 сантиметров друг от друга. Есть также специальные системы для фиксации ламината.

- Сделать разметку стены. При помощи уровня определяют и отмечают начальную точку на облицовочной поверхности.

- Расположить первую панель. Все последующие доски размещают, ориентируясь по первому изделию.

- Выполнить монтаж ламината. При клеевом варианте доски фиксируют, используя жидкие гвозди. На обрешетку панели крепят небольшими саморезами, мелкими гвоздями либо кляймерами.

- Установить плинтус. Этот элемент декора придает завершенности общему виду комнаты. Выбирают плинтус переходящий в тон стен и пола. Некоторые покупают изделие контрастного цвета.

Можно отступить от стандартной фиксации ламинированных панелей и скомбинировать разные варианты укладки. Например, между горизонтально закрепленными досками сделать вертикальную вставку. Это придаст оригинальности интерьеру.

Интересным вариантом расположения досок ламината на стене считается диагноальный или елочкой. Метод позволяет зрительно увеличить площадь комнаты. Но в реализации является сложным. Приходится выполнять подрезку досок. Располагают плиты под углом 45 градусов. Направление определяют по соотношению расположения арок, проемов комнаты, дверей. Во время укладки клиньев надо обращать внимание на небольшой зазор между полом и ламинатом.

Но в реализации является сложным. Приходится выполнять подрезку досок. Располагают плиты под углом 45 градусов. Направление определяют по соотношению расположения арок, проемов комнаты, дверей. Во время укладки клиньев надо обращать внимание на небольшой зазор между полом и ламинатом.

На ровную стену клеить ламинат проще всего. Но, к сожалению, в отечественных домах редко, когда обрабатываемая поверхность не имеет дефектов. Обычно стены приходится выравнивать.

Укладка при помощи кляймеров

Кляймеры представляют собой скобы из нержавеющей либо оцинкованной стали, которые используются для укладки ламината или вагонки на вертикальную плоскость. Они могут быть разного размера и формы.

Сегодня мастерами применяются кляймеры двух типов: с плоским выступом, с зубцами на выступах.

Последний вариант предназначен для монтажа досок ламината с торца. Скобу вбивают в спил панели и крепят к стене либо каркасу при помощи саморезов. Если кляймеры с плоским выступом, ими фиксируют панели в районе кликового замка. Подобный вариант монтажа не мешает следующим изделиям плотно заходить в пазы, не оставляя щелей.

Подобный вариант монтажа не мешает следующим изделиям плотно заходить в пазы, не оставляя щелей.

Из неудобств использования кляймеров надо назвать то, что последний ряд ламинированного изделия приходится укладывать на жидкие гвозди. Все края и углы по окончанию работ нужно закрывать уголками и плинтусом.

Алгоритм и пошаговая инструкция крепежа ламината на кляймеры приведен ниже:

- Установить первую доску строго вертикально либо горизонтально по уровню.

- Прихватить изделие двумя саморезами.

- В паз доски вставить крюки кляймеров и прикрепить их к обрешетке, соблюдая шаг в 50 сантиметров.

- Следующую панель расположить ребром в паз предыдущей. Выровнять ее при помощи уровня и проделать описанные выше действия.

- Заделать швы. Многие начинающие мастера не знают, чем заделать стыки досок, чтобы не испортить ламинат. Переход от стены к полу специалисты советуют закрывать при помощи плинтуса. Если материал стыкуется с линолеумом либо плиткой, лучше использовать пластиковый либо алюминиевый порог.

- Украсить стену. Например, повесить панно.

Подобный способ крепления отличается прочностью и долговечностью. К тому же при монтаже и демонтаже не появляется никаких повреждений. Поскольку ламинат имеет способность расширяться во время эксплуатации, кляймерный способ фиксации является самым надежным, гарантирует отсутствие проблем. Крепить кляймеры можно и обычным строительным степлером.

Таким образом, неровные стены часто отделывают ламинатом. Этот материал обладает хорошими эксплуатационными качествами и при этом стоит недорого. Чаще всего такими панелями облицовывают стены прихожих, укладывая доски на всю поверхность длинной стороной либо только на одну половину. Фиксируют ламинат специальным клеем, гвоздями или саморезами. Работа несложная, стоимость невысокая, один человек всего за несколько дней способен качественно облицевать всю комнату. Видео монтажа можно посмотреть ниже. Также читайте статью: Как правильно сделать теплый пол в деревянном доме без стяжки?

youtube.com/embed/R9WBaAiaeyU»/>

Ламинат на стену: способы крепления, отделка стен ламинатом, пошаговый процесс