Таблица зернистости шлифовальных кругов -Статья

Абразивные инструменты отличаются разными параметрами, один из которых – зернистость шлифовальных кругов. Этот показатель непосредственно влияет на качество обработанной поверхности, производительность механической обработки и количество материала, снимаемого наждачным кругом за один проход.

Зернистость – это размер кристалла абразивного вещества в микронах. Если размер обычных тел определяется несколькими параметрами (длина, ширина, высота), то в случае с абразивными зернами речь идет только о ширине. В качестве такого вещества может выступать электрокорунд, карбида кремния, алмаз и другие материалы, обладающие высокой твердостью. Механическое воздействие этих частиц на обрабатываемую поверхность позволяет изменять шероховатость поверхности удалять загрязнения.

Особенности маркировки

Существует несколько вариантов обозначения зернистости. Например, согласно советской маркировке по ГОСТ 3647-80, этот параметр обозначался цифрами (1 – это кристалл абразива размером 10 мкм). Существует еще международная система маркировки FEPA, в которой параметр обозначается латинской литерой «F». После нее идет число, чем оно больше, тем мельче фракция абразивных частиц. Исключением из правила стали шлифовальные круги, абразивные частицы которых сделаны из алмазной крошки или эльбора. В таких кругах зернистость обозначается дробью: в числителе указывается величина стороны верхнего сита в микронах, а в знаменателе – величина нижнего сита.

Существует еще международная система маркировки FEPA, в которой параметр обозначается латинской литерой «F». После нее идет число, чем оно больше, тем мельче фракция абразивных частиц. Исключением из правила стали шлифовальные круги, абразивные частицы которых сделаны из алмазной крошки или эльбора. В таких кругах зернистость обозначается дробью: в числителе указывается величина стороны верхнего сита в микронах, а в знаменателе – величина нижнего сита.

Как определиться со значением зернистости?

Несколько стандартов определения зернистости делают установление этой величины не самым простым занятием. Чтобы упростить задачу, была разработана специальная таблица зернистости шлифовальных кругов. В ней приводится обозначение зернистости по ГОСТ 3647-80, а также по ГОСТ 9206-80 (для алмазной крошки) и средний размер абразивных частиц в микронах. Благодаря этому покупатели могут без труда подобрать зернистость шлифовального круга с различным типом маркировки изделия.

Таблица соотношений зернистости шлифовальных кругов

|

Обозначение по ГОСТ 3647-80 |

Обозначение по ГОСТ 9206-80 (алмазные порошки) |

Размер, мкм |

FEPA | |

|

Обозначение для абразивных материалов, исключая материалы на гибкой основе |

Средний размер, мкм | |||

|

|

|

|

F 4 |

4890 |

|

|

|

|

F 5 |

4125 |

|

|

|

|

F 6 |

3460 |

|

|

|

|

F 7 |

2900 |

|

200 |

2500/2000 |

2500-2000 |

F 8 |

2460 |

|

F 10 |

2085 | |||

|

160 |

2000/1600 |

2000-1600 |

F 12 |

1765 |

|

125 |

1600/1250 |

1600-1250 |

F 14 |

1470 |

|

100 |

1250/1000 |

1250-1000 |

F 16 |

1230 |

|

F 20 |

1040 | |||

|

80 |

1000/800 |

1000-800 |

F 22 |

885 |

|

63 |

800/630 |

800-630 |

F 24 |

745 |

|

50 |

630/500 |

630-500 |

F 30 |

625 |

|

F 36 |

525 | |||

|

40 |

500/400 |

500-400 |

F 40 |

438 |

|

32 |

400/315 |

400-315 |

F 46 |

370 |

|

25 |

315/250 |

315-250 |

F 54 |

310 |

|

F 60 |

260 | |||

|

20 |

250/200 |

250-200 |

F 70 |

218 |

|

16 |

200/160 |

200-160 |

F 80 |

185 |

|

12 |

160/125 |

160-125 |

F 90 |

154 |

|

F 100 |

129 | |||

|

10 |

125/100 |

125-100 |

F 120 |

109 |

|

8 |

100/80 |

100-80 |

F 150 |

82 |

|

|

| |||

|

6 |

80/63 |

80-63 |

F 180 |

69 |

|

5, М63 |

63/50 |

63-50 |

F 220 |

58 |

|

F 230 |

53 | |||

|

4, М50 |

50/40 |

50-40 |

F 240 |

44,5 |

|

|

| |||

|

М40 |

40/28 |

40-28 |

F 280 |

36,5 |

|

F 320 |

29,2 | |||

|

М28 |

28/20 |

28-20 |

F 360 |

22,8 |

|

|

| |||

|

М20 |

20/14 |

20-14 |

F 400 |

17,3 |

|

|

| |||

|

М14 |

14/10 |

14-10 |

F 500 |

12,8 |

|

|

| |||

|

М7 |

10/7 |

10-7 |

F 600 |

9,3 |

|

М5 |

7/5 |

7-5 |

F 800 |

6,5 |

|

|

| |||

|

М3 |

5/3 |

5-3 |

F 1000 |

4,5 |

|

|

3/2 |

3-2 |

F 1200 |

3,0 |

|

|

2/1 |

2-1 |

F 1500 |

2,0 |

|

F 2000 |

1,2 | |||

|

|

1/0 |

1 и < |

|

|

|

|

1/0,5 |

1-0,5 |

|

|

|

|

0,5/0,1 |

0,5-0,1 |

|

|

|

|

0,5/0 |

0,5 и < |

|

|

|

|

0,3/0 |

0,3 и < |

|

|

|

|

0,1/0 |

0,1 и < |

|

|

Чтобы выбрать оптимальное значение зернистости шлифовального диска, необходимо принимать во внимание:

- величину снимаемого припуска,

- заданную шероховатость поверхности и другие факторы.

Например, если необходимо уменьшить шероховатость поверхности, то потребуется выбирать круг с меньшей зернистостью. Далеко не всегда целесообразно выбирать круг со слишком мелким зерном, так как в этом случае может происходить прижог обрабатываемого материала и засаливание самого круга. Не стоит забывать и о том, что использование круга с мелким зерном влечет за собой снижение производительности механической обработки материала.

Таблица назначений зернистости

|

Номера зернистости по ГОСТ 3647-80 |

Номера зернистости по ГОСТ Р 52381-2005 |

Назначение |

|

125; 100; 80 |

F14; F16; F20; F22 |

Правка шлифовальных кругов; ручные обдирочные операции, зачистка заготовок, поковок, сварных швов, литья и проката.

|

|

63; 50 |

F24; F30; F36 |

Предварительное круглое наружное, внутреннее, бесцентровое и плоское шлифование с шероховатостью поверхности 5-7-го классов чистоты; отделка металлов и неметаллических материалов. |

|

40; 32 |

F40; F46 |

Предварительное и окончательное шлифование деталей с шероховатостью поверхностей 7-9-го классов чистоты; заточка режущих инструментов. |

|

25; 20; 16 |

F54; F60; F70; F80 |

Чистовое шлифование деталей, заточка режущих инструментов, предварительное алмазное шлифование, шлифование фасонных поверхностей. |

|

12; 10 |

F90; F100; F120 |

Алмазное шлифование чистовое, заточка режущих инструментов, отделочное шлифование деталей.

|

|

8; 6; 5; 4 |

F150; F180; F220; F230; F240 |

Доводка режущего инструмента, резьбошлифование с мелким шагом резьбы, отделочное шлифование деталей из твердых сплавов, металлов, стекла и других неметаллических материалов, чистовое хонингование. |

|

М40-М5 |

F280; F320; F360; F400; F500; F600; F800 |

Окончательная доводка деталей с точностью 3-5 мкм и менее, шероховатостью 10-14-го классов чистоты, су |

Выбор шлифовального диска определяется и характером выполняемых работ, при помощи этого абразивного инструмента можно выполнять следующие операции:

- правка шлифовальных кругов;

- обдирочные операции;

- зачистка поковок и сварных швов;

- доводка режущего инструмента;

- резьбошлифовальные операции;

- предварительное и финишное шлифование;

- окончательная доводка детали.

Каждая из вышеперечисленных операций имеет определенный класс чистоты, который тоже надо учитывать при выборе зернистости шлифовального диска.

Купить данную продукцию вы можете на странице с товарами

Абразивные шлифовальные круги на липучке

Перед нанесением лакокрасочных продуктов требуется специализированная обработка абразивными материалами(шлифовка). Шлифовальные круги традиционно относят к абразивным инструментам. Однако, человеку, мало знакомому с терминологией, вряд ли вообще известно, что такое абразивные инструменты. Так вот, абразивными называют те виды инструментов, которые используются для обработки (механической) различных видов поверхностей. К операциям, выполняемым абразивными инструментами относят: шлифовка, срезание, полировка. Остановимся более подробно на полировке, для выполнения данного процесса можно применять: бруски, шкурки и абразивные шлифовальные круги на липучке.

|

Структура древесины |

Крепление круга |

Рабочий процесс |

Главный элемент, обеспечивающий актуальность абразивного инструмента в различных направлениях промышленности — его способность к самозаточке. Происходит это благодаря составу абразивного инструмента. Материал, используемый для его создания, состоит из нескольких слоев заточенных зерен. Стоит верхнему слою затупиться, как на смену ему приходит следующий слой. Соответственно, чем интенсивней трение — тем выше скорость заточки. Кроме того, всегда возможно произвести заточку инструмента самостоятельно. Достаточно лишь удалить верхний слой абразивного материала и инструмент снова примет начальную форму. Перейдем к одному из самых распространенных абразивных инструментов, а именно — к шлифовальному кругу.

Происходит это благодаря составу абразивного инструмента. Материал, используемый для его создания, состоит из нескольких слоев заточенных зерен. Стоит верхнему слою затупиться, как на смену ему приходит следующий слой. Соответственно, чем интенсивней трение — тем выше скорость заточки. Кроме того, всегда возможно произвести заточку инструмента самостоятельно. Достаточно лишь удалить верхний слой абразивного материала и инструмент снова примет начальную форму. Перейдем к одному из самых распространенных абразивных инструментов, а именно — к шлифовальному кругу.

Преимущества кругов на липучке

К отдельному подтипу шлифовальных кругов относится и абразивный диск на липучке. Подобные самозацепляющиеся абразивные круги изготавливаются из особой шлифовальной наждачной бумаги. Размещенный на бумажной основе, тонкий шлифовальный круг имеет, так называемую, липучку на которую он и прикрепляется к опоре. Подобные инструменты широко используются во всех сферах легкой промышленности, наибольшее распостранение они получили в мебельном производстве. Абразивные круги на липучке имеют ряд преимуществ перед обычными шлифовальными дисками:

Абразивные круги на липучке имеют ряд преимуществ перед обычными шлифовальными дисками:

-

Крепление абразивного диска происходит с помощью липучки; -

Возможность использования как полноценный абразивный круг, заметно экономя время на его установку и демонтаж; -

Возможность использования шлифкруга для ручной обработки материала; -

Возможность зачистки поверхностей от лакокрасочных покрытий и ржавчины, и дальнейшая подготовка поверхности к покраске; -

Заметная экономия времени и сил в работе.

Как уже было сказано выше, основа шлифовальных кругов на липучке полностью изготовлена из специальной бумаги. Абразивные круги, изготовленные из карбида кремния и цирконата алюминия считаются самыми прочными, надежными и износостойкими, в то время как диски из оксида алюминия имеют меньший запас прочности, но идеально подходят для работы по дереву. Диски на липучке изготавливаются под определенный размер, что легко позволяет устанавливать их в шлифовальные машины без лишней подготовки.

Уровень зернистости

От степени зернистости напрямую зависит чистота обрабатываемой поверхности. Само зерно — определенный вид кристалла (или его осколков), характеризующийся стандартными единицами измерения физических объектов — длиной, шириной и высотой. От размера зерна, используемого в абразивном материале, зависит и количества слоя, которое снимает инструмент за один подход. Степень зернистости обозначается буквой P с численным обозначением, по принципу: чем выше число — тем меньше зернистость и наоборот. Очень мелкое зерно (от Р400-4000), мелкое (от Р280-360), среднее (Р180-240), грубое (Р100-150), очень грубое (Р40-80).

Работа абразивными шлифовальными кругами

При выборе шлифовального диска важно учитывать многие факторы. В первую очередь — это обрабатываемый материал.При работе с деревом необходимо вначале смочит обрабатываемую поверхность и выждать небольшое количество времени, что позволит приподнять мелкие волокна древесины и провести качественную шлифовку поверхности, если этого не сделать, то древесные волокна, могут проявить себя после нанесения лакокрасочного покрытия и свести на нет все усилия по шлифовке. Работы как правило проводятся в три этапа с применением кругов различной зернистости

Работы как правило проводятся в три этапа с применением кругов различной зернистости

-

Черновая обработка – первый из этапов, на котором придаётся окончательная геометрия изделию, зашлифовываются возможные дефекты, возникшие при пилении, транспортировке и прочих случаях механического воздействия. Применяются абразивные круги с зернистостью 60 – 80. -

Промежуточная обработка позволяет устранить некоторую шероховатость поверхности сохранившуюся в результате работы грубым абразивом, зернистость кругов от 120 до 150. -

Чистовая (финишная) обработка для доведения поверхности до необходимой гладкости, перед проведением лакокрасочных работ, зернистость абразива от 150, 180 до бесконечности.

Выполнение работ по шлифованию именно в три этапа с переходом от крупнозернистым к мелкозернистым кругам является важной частью технологического процесса и позволяет достигнуть максимально качественной обработки.

После каждого из этапов обработки поверхности важно удалять древесную пыль и отслоившиеся элементы абразивного круга, если этого не делать, то возможно проявление дефектов поверхности после нанесения лакокрасочного покрытия.

Зернистость абразивного инструмента | ГК Александр

Одним из ключевых эксплуатационных параметров абразивного материала является его зернистость, которая регламентирует требования к крупности абразивного материала.

Параметры абразивных зёрен жестко регламентированы и в настоящий момент во всех странах Европы приведены к одному виду:

Зернистость выбирается в зависимости от следующих факторов:

— количества снимаемого при обработке материала;

— требуемого класса шероховатости и точности обработки поверхности;

— физических свойств обрабатываемого материала;

— требуемой в автоматическом цикле шлифования стойкости кругов между правками.

На этом основании по номеру зернистости можно установить целый ряд параметров обработки и спрогнозировать шероховатость обработанной поверхности:

Справка. С уменьшением размера абразивных зерен повышается их режущая способность за счет возрастания числа зерен на единице рабочей поверхности, уменьшения радиусов округления зерен, меньшего износа отдельных зерен. Однако уменьшение размера зерен приводит к значительному уменьшению пор круга, что вызывает необходимость снижения глубины шлифования и величины снимаемого на операции припуска. Чем мельче абразивные зерна в инструменте, тем меньше в единицу времени снимается материала с обрабатываемой детали. В настоящее время, при использовании кругов из белого электрокорунда, широкое применение находят шлифовальные круги из так называемых промежуточных (F70, F54) зернистостей. Применение кругов зернистостью F54, вместо шлифкругов зернистостью F46, позволяет повысить стойкость круга до 60% и снизить шероховатость поверхности.

Однако уменьшение размера зерен приводит к значительному уменьшению пор круга, что вызывает необходимость снижения глубины шлифования и величины снимаемого на операции припуска. Чем мельче абразивные зерна в инструменте, тем меньше в единицу времени снимается материала с обрабатываемой детали. В настоящее время, при использовании кругов из белого электрокорунда, широкое применение находят шлифовальные круги из так называемых промежуточных (F70, F54) зернистостей. Применение кругов зернистостью F54, вместо шлифкругов зернистостью F46, позволяет повысить стойкость круга до 60% и снизить шероховатость поверхности.

Таким образом, рациональное сочетание режима обработки, правки инструмента и его зернистости позволяет получать высокие точность и качество обработки поверхности, разную стойкость кругов между правками.

В приведенной выше таблице чётко устанавливается зависимость между зернистостью и шероховатостью поверхности.

На основании приведенных данных можно сделать следующие выводы:

Абразивный инструмент с использованием крупных номеров зёрен применяются

— при обдирочных операциях с удалением больших припусков,

— при обработке материалов, которые вызывают заполнение пор круга, например, при обработке латуни, меди, алюминия.

— при большой площади контакта круга с обрабатываемой деталью (торцевое, внутреннее шлифование)

Средне — и мелкозернистые инструменты применяются для получения шероховатости в пределах Ra 0,32-0,03; при обработке закаленных сталей и твердых сплавов, при окончательном шлифовании, заточке и доводке инструментов; при высоких требованиях к точности обрабатываемого профиля детали.

Маркировка зернистости шлифовальных кругов | Расшифровка (таблица) | Обозначение абразивных кругов

Строительные работы представляют собой высокосложный комплекс мероприятий. Для его осуществления задействуется широкое количество материалов и инструментов. Именно поэтому бытовые и профессиональные строительные работы имеют практически одинаковую сложность.

Также стоит отметить, что каждый тип строительных мероприятий предполагает использование определенных инструментов. Например, угло-шлифовальные машины (УШМ) широко задействуют при обработке различных объектов и для проведения практически любых строительных работ.

Также болгарки широко задействуют для следующих видов работ:

- шлифовки по стандартной технологии при помощи наждачки – для этого нужно УШМ оснастить дополнительными компонентами такими, как стальные прутки и лепестки. За счет их болгарка станет «очистителем»;

- для более тщательной и глубокой шлифовки – такие операции проводятся при помощи концентратора и липучки. Последняя служит фиксатором абразивного материала.

Стоит отметить, что болгарка – один из инструментов, который может выполнять широкую специфику задач. Поэтому ее применяют в любых строительных работах. Для работы с объектами, изготовленными из бетона, нужно установить специальные диски. Они позволят осуществлять максимально быстро штробление материала.

Важно: Болгарка – опасный инструмент. Если не соблюдать меры безопасности, то вы максимально быстро получите травмы. Поэтому перед началом работ необходимо позаботиться о средствах защиты. Достаточно использовать стандартный защитный шлем, очки или перчатки. На первый взгляд простые средства помогут вам защититься от чрезвычайных происшествий и травм.

Достаточно использовать стандартный защитный шлем, очки или перчатки. На первый взгляд простые средства помогут вам защититься от чрезвычайных происшествий и травм.

Что представляет собой шлифовальный диск? Шлифовальный диск (ШД) – крайне важный компонент, который выполняет одну из основных функций инструмента. Он напрямую контактирует с обрабатываемой поверхностью. Поэтому ШД должен быть максимально качественным. Иначе, должная результативность не будет обеспечена.

В качестве наиболее эффективных материалов чаще всего используют следующих представителей:

- алмаз;

- корунд;

- кварц;

- электрокорунд;

- синтетические алмазы;

- карбиды кремния.

Широкое разнообразие используемых абразивных элементов дает возможность использовать шлифовальный диск для работы с любыми даже высокопрочными материалами.

Например, расходник широко используют для обработки таких материалов, как:

- улеродистая сталь;

- стекло;

- пластик;

- бронза;

- кованное железо;

- цветные металлы.

Стоит отметить, что вышеупомянутый список – не финальный перечень. Как и говорилось выше, шлифовальные круги часто используют при обработке прочных материалов. Например, расходник отлично справляется кирпичом, камнем, керамической плиткой и гипсокартоном.

Но специально под определенный тип работ подбирается свой шлифовальный диск. Именно поэтому шлифовальные круги имеют специальную маркировку, обозначающую технические характеристики материала.

В этой статье мы предоставим общую маркировку шлифовальных кругов и маркирование зернистости для дерева и других материалов.

Общая маркировка шлифовальных кругов

Не только профессиональный строитель, но и обыватель знаком с общей классификацией шлифовальных кругов. Они представлены следующими группами:

- диски – «липучки» – ничего сверхъестественного в них нет.

Просто шлифовальные круги обрабатываются специальной тканью, которая размещается на шлифбумаге;

Просто шлифовальные круги обрабатываются специальной тканью, которая размещается на шлифбумаге; - изделия лепесткового типа. Такие круги имеют полностью абразивную поверхность, которая отличается повышенной прочностью. Чаще всего такие изделия применяют для обработки трубопроводов и объектов, изготовленных из древесного массива;

- круги фибротипа – принципиальных отличий по форме нет.

Последний тип шлифовальных кругов примечателен своим составом. Основным компонентом выступает вулканизированная многослойная бумага.

Инструменты устанавливаются на станок за счет использования опорной тарелки. Инструменты широко используются для обработки металлических, деревянных и стальных объектов.

Интересно: Наиболее распространенным и популярным является алмазный круг. Также он отличается многофункциональностью. Чаще всего инструмент задействуют для финальной подготовки. Однако изделие нашло применение и вне строительных работ. Алмазный круг широко используют для заточки ножей, ножниц и любых острых предметов.

Алмазный круг широко используют для заточки ножей, ножниц и любых острых предметов.

Именно поэтому алмазные круги пользуются широкой популярностью абсолютно во всех сферах не только профессиональных, но и бытовых работ.

Маркировка шлифовальных кругов

Такие расходные компоненты, как шлифовальные круги – широкий класс строительных изделий. Поэтому процесс производства, а также использования регламентируется специальными нормативными актами, включая ГОСТ.

Сразу отметим, что каждый шлифовочный круг (ШК) имеют своей базис, определяющиеся маркировкой. В последнюю входят следующие технические характеристики:

- шлифовальный материал, который использовался при изготовлении;

- объем диска;

- размер зерен;

- тип абразивного материала;

- степень твердости;

- вещество, выступающие в роли связующего;

- класс неустойчивости;

- структура;

- сегментация;

- оптимальная скорость вращения, при которой диск чувствует себя хорошо.

Весь вышеупомянутый базис строго регламентируется государственными стандартами – об этом говорили выше. Поэтому каждое изделие проходит техническую проверку на предмет соответствия государственным регламентам. В качестве подтверждения предоставляются специальные сертификаты. В последних указывается маркировка зернистости шлифовальных кругов и другие характеристики.

Начнем с маркировки форм круга

Форма шлифовального диска играет гораздо важную роль, чем принято считать. Именно эта характеристика в большинстве случаев формирует тип работы, который возможно осуществлять этим элементом.

Например, круги прямой формы – лучшее решение для выправления лезвия ножей. Конические круги – эффективные устройства для работы с пильными цепями и дисками.

Старая маркировка обозначается буквами и числами, а новая – только числами. Ниже будет приведена таблица.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Шлифовальные круги маркировка типа абразива

Абразивный материал (АМ) – элемент, который снимает с заготовки слой за слоем. Непосредственно свойства АМ влияют на поверхность обрабатываемого объекта.

Непосредственно свойства АМ влияют на поверхность обрабатываемого объекта.

Наиболее популярные абразивы, краткие свойства и специфика применения.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Интересно: Каждый из вышеупомянутых материалов имеет свои подвиды. Они отличаются более расширенным диапазоном технических характеристик, а потому могут использоваться для решения любой специфики задач.

С разновидностями абразивных материалов разобрались. Теперь предоставим вам таблицу их маркировки – обозначение в нормативных актах, например, ГОСТ.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Зернистость шлифовальных кругов

Этот показатель определяет размер зерен абразивного материала. Однородность зерен напрямую влияет на качество обработки поверхности. Стоит отметить, что зернистость шлифовальных кругов обозначается по-разному. Старый, но все еще актуальный ГОСТ 3647-80 для маркирования использует числовую систему обозначения. Например, 1 – 10 мкм, 40 – 400 мкм.

Однородность зерен напрямую влияет на качество обработки поверхности. Стоит отметить, что зернистость шлифовальных кругов обозначается по-разному. Старый, но все еще актуальный ГОСТ 3647-80 для маркирования использует числовую систему обозначения. Например, 1 – 10 мкм, 40 – 400 мкм.

Новая система стандартизации ГОСТ Р 52381-2005 повторяет систему маркирования FEPA. Она предполагает обозначение буквой F и числа. Последние несколько отличается от старого ГОСТ. Здесь наоборот увеличение числа показывает меньшую зернистость. Например, F70 – до 250 мкм, а F40 – до 500 мкм.

Для наиболее правильного выбора необходимо учитывать специфику обрабатываемого материала, а также:

- показатель нужной шероховатости;

- толщину снимаемого слоя.

Как правило, первоначально проводят черновое шлифование ШК, имеющим более крупную зернистость, а затем – финальная шлифовка кругом с низким зерном.

Тип связующего элемента

Стоит отметить, что связка бывает нескольких видов:

- керамической;

- бакелитовой;

- вулканитовой.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Связки также имеют свои обозначения. Первая имеют маркировку В (советский стандарт), P – новый. Вторая – Б (старый ГОСТ), B – новый стандарт. И последняя связка – К (советский ГОСТ), V – новая стандартизация.

Для обеспечения наиболее эффективной работы необходимо всегда правильно и точечно подходить к выбору. Универсальных средств не существует так, как шлифование – трудоемкий процесс, требующий максимально ответственного подхода.

Как говорилось выше, при выборе стоит учитывать тип материала, с которым нужно работать, показатель шероховатости поверхности и максимально допустимые отклонения.

Также не стоит экономить на шлифовальных дисках – чревато чрезвычайными происшествиями. Некачественный шлифовальный круг может не выдержать интенсивной работы и развалиться. Осколки от расходника могут попасть в глаза и нанести вред здоровью. Поэтому необходимо приобретать только сертифицированные расходники для угло-шлифовальных машин.

Зернистость шлифовальных кругов для дерева

Лепестковые шлифовочные диски используются для первичной и окончательной обработки предметов. Их зернистость (размер абразивных зерен основной фракции) – от 40 до 2500, абразивные элементы (абразивы) – синтетический корунд и циркон, а диаметр составляет от 15 до 500 миллиметров. Максимальное качество кругов создает условия для минимальной вибрации и хорошей продуктивности оснащения. Такой инструмент демонстрирует неплохой результат при обрабатывании тоненьких листов и крепких материалов, внутреннего пространства и швов. Используются для технического обеспечения ручного инструментария и статичной оснастки, для машин прямого типа и углошлифовальных машин.

Такой инструмент демонстрирует неплохой результат при обрабатывании тоненьких листов и крепких материалов, внутреннего пространства и швов. Используются для технического обеспечения ручного инструментария и статичной оснастки, для машин прямого типа и углошлифовальных машин.

Классифицирование

Лепестковые насадки превосходно показали себя при чистке железа от краски либо ржавчины, шлифовке швов, сварки и удаления задиров при обрабатывании металла посредством резки либо штампования. Применяют их и при подготовке древесины для нанесения краски либо лака. Принцип работы разных дисков единый – удаление верхнего покрова материала посредством абразива, нанесенного на основание. Изготовители выпускают самые разные модели абразивных дисков исключительно для плоского полирования и торцевой шлифовки, имеются также модификации для очищения внутренних, сокрытых пустот. Диск с лепестковым строением обладает превосходной пластичностью.

Размер абразивных зерен дисков

Круги с лепестковой структурой распознают по размерам абразива. Зернистость наждачки на круге бывает различная. Имеется ряд типовых размеров зерна – 40, 60, 80, 120. Согласно отечественным нормативам, чем крупнее цифра, тем крупнее размер зерна. По зарубежным нормативам, напротив, крупная цифра равносильна более мелкой зернистости. Приобретая диск, следует не забывать, что при большой зернистости шлифовка будет более грубая, а подвергающаяся обработке плоскость шершавой.

Зернистость наждачки на круге бывает различная. Имеется ряд типовых размеров зерна – 40, 60, 80, 120. Согласно отечественным нормативам, чем крупнее цифра, тем крупнее размер зерна. По зарубежным нормативам, напротив, крупная цифра равносильна более мелкой зернистости. Приобретая диск, следует не забывать, что при большой зернистости шлифовка будет более грубая, а подвергающаяся обработке плоскость шершавой.

Разновидности дисков, специфика их использования

Изготавливается ряд вариантов кругов для шлифования. Подвергнем анализу самые востребованные. Диск торцевой лепестковый (КЛТ), предназначается для обрабатывания элементов из железа, древесины, пластмассы. Основная рабочая зона – край круга. Производятся круги с зернистостью 500 и диаметром в 115-180 миллиметров, особенно ходовой – 125 мм. Размер посадочного гнезда – 22 миллиметра. Может использоваться до глубокой выработки. Употребляется как для первичной обработки, так и для завершающей зачистки. Имеются выгнутые и ровные модификации дисков, что дает возможность менять глубину забора пласта. Идеален для обработки плоскости перед нанесением ЛКМ.

Имеются выгнутые и ровные модификации дисков, что дает возможность менять глубину забора пласта. Идеален для обработки плоскости перед нанесением ЛКМ.

Есть 2 варианта КЛТ:

- прямой, для обширных участков при шлифовке плоскостей и сопряженных плоских поверхностей;

- конусообразный, для шлифования швов, кромок и стыковых соединений.

Круг складчатый (КЛС) либо лепестковый пакетный (КЛП) производится в виде железной основы с большим числом фрагментов. Изделие подходит для самых разных материалов, в том числе металла и пластмассы. Максимальный диаметр доходит до 500 миллиметров, используется для механического и ручного обрабатывания плоскостей, размер гнезда посадки от 30 до 100 миллиметров. Размер абразивных зерен – до 500. Данные круги предназначаются для обрабатывания значительных плоскостей. Опция регулирования скорости предусматривает превосходные результаты при полировании плоскости.

Лепестковый диск с оправкой (КЛО) содержит в своей структуре оправку, посредством которой монтируется в инструмент. Практикуется для шлифовки внутренних поверхностей. Обширный масштаб типовых размеров дает возможность выбрать образец под какую угодно площадь подвергаемых шлифовке элементов. Размер абразивных зерен КЛО колеблется от 40 до 500, диаметр – от 15 до 150 миллиметров. Данная модель кругов дает возможность достигнуть хорошего уровня шлифовки.

Практикуется для шлифовки внутренних поверхностей. Обширный масштаб типовых размеров дает возможность выбрать образец под какую угодно площадь подвергаемых шлифовке элементов. Размер абразивных зерен КЛО колеблется от 40 до 500, диаметр – от 15 до 150 миллиметров. Данная модель кругов дает возможность достигнуть хорошего уровня шлифовки.

Лепестковый круг для углошлифмашины (УШМ, болгарки). Этот лепестковый абразивный диск создается непосредственно для монтирования на угловую шлифмашину. Диаметры дисков разные, от 115 до 230 миллиметров, в том числе и диск с лепестковой структурой для небольшой углошлифмашины. Выбор диаметра осуществляется пропорционально типовому размеру инструмента. Идеальными являются диски для угловой шлифмашины 125 миллиметров. Диаметр гнезда посадки для особо востребованных моделей обладает стандартизованным параметром – 22, 23 миллиметра. Толщина круга возле его середины равняется от 1,2 до 2 миллиметров, с учетом габаритов круга.

Абразивный диск для углошлифмашины по металлу разбит на самостоятельные сектора – лепестки, от этого и идет его наименование. Лепестки покрываются тоненьким пластом крошки из синтетического корунда циркониевого электродуговой плавки, фиксируемого на основании посредством эпоксидки. Многообещающей новацией стала последняя наработка российских специалистов – круг с напылением из мелких частиц победита электроимпульсной технологии измельчения, закрепленной посредством чрезвычайно прочной припайки, что повышает срок эксплуатации.

Обработка поверхностей из древесины посредством УШМ

При потребности в обработке большого количества поверхностей из древесины, к примеру, подготовка пола к покраске либо реконструкция лицевой части дома из древесины, идеальнее всего подойдет такое приспособление, как угловая шлифмашинка. В подобных ситуациях практикуют диск с лепестковой структурой для угловой шлифмашинки по дереву, выполненный из лепестков с напылением абразива, зафиксированными на твердой основе, выстланные внахлестку, закрывая предшествующий на 3/4 длины.

Круги разнятся по размерам абразива, который указывается на продукции. Классифицируются диски и по предназначению. Для удаления шершавости практикуются диски с малым зерном, для устранения средних шероховатостей и старой окраски понадобится диск с крупным размером зерна. Размер кругов – от 115 до 180 миллиметров, включая 125-миллиметровый.

Диски в зависимости от габаритов абразива способны оперативно убрать неравномерный пласт, плоскость при этом делается шершавой. Также можно убрать полностью все неравномерности при маленьком пласте удаляемого материала. Верным считается поочередное задействование кругов с большой и маленькой зернистостью. Твердость диска дает возможность прилагать большее усилие при очистке для усиления результативности.

При шлифовке предметов из древесины, нестандартной конструкции используются круги, в которых наждачные полоски располагаются по радиусу. Но использование подобного инструментария предполагает наличие определенных умений. Изначально нужно выработать силу прижима и градус наклона приспособления.

Изначально нужно выработать силу прижима и градус наклона приспособления.

Шлифование металлических поверхностей

Металл шлифуется по различным потребностям. Как правило, он обрабатывается под окраску либо для последующей полировки. Подбор диска зависит от степени шлифовки и от технического состояния металла. В процессе шлифовки требуется задействовать лишь часть круга. На поверхности не должно оставаться неочищенных областей. Подвергнутые обработке плоскости рекомендуется грунтовать. Имеющаяся в атмосфере влажность способна довольно быстро покрыть сталь и спровоцировать возникновение коррозии.

Выбор шлифовального диска

При покупке круга для шлифовальной машины важны такие аспекты.

- Диаметр круга должен отвечать предельно возможному для определенного приспособления. При другом развитии событий расходный материал способен развалиться по причине превышения максимально разрешенной скорости вращения. Ресурса инструмента может быть недостаточно для вращения крупного диска.

При применении диска большого размера требуется убрать предохранительный кожух, а это небезопасно.

При применении диска большого размера требуется убрать предохранительный кожух, а это небезопасно. - Рекомендуется выбирать специальные круги – универсальные, к примеру, по древесине.

- Стоит учитывать максимально допустимую линейную скорость, информация о ней наносится на тару либо боковую поверхность круга. Режим функционирования угловой шлифмашины выбирается в соответствии с этим показателем.

Наждачка, она же шкурка шлифовальная – это названия наждачной бумаги, столярного абразива, аналогов которому на сегодняшний день нет. Материал используют в разных отраслях промышленности и жизни от строительной площадки до художественной мастерской. Наждачное полотно предназначено для ручной и машинной обработки деревянных, пластиковых, керамических и металлических поверхностей при производстве различных изделий для улучшения сцепления элементов при склейке или для подготовки поверхности к покраске.

Что такое наждачка

Шлифовальная бумага – это комбинированный материал, который составляют:

- Основа наждачки чаще всего – бумага, ткань.

- Абразив – зерно, которое наносят на основу с помощью клея или смолы.

Изготовление

Производство наждачной бумаги впервые было запущено в Китае, в 13 веке. Мастера приклеивали к пергаменту речной песок разной крупности, измельченный ракушечник, семена растений с помощью клея из агар-агара или крахмала. Позже придумали в качестве абразива использовать измельченное стекло, откуда пошел вид «стеклянной бумаги».

Серийное производство наждачной бумаги началось в Лондоне в 1833 году, затем стало распространяться по миру, технологии совершенствовались, и сегодня мы наблюдаем самые разные виды этого изделия.

- Бумажную основу или ткань пропитывают полимерами, чаще латексом из каучука.

- На подготовленную основу наносят клей, разогретый до 30…50 0 С.

- Насыпным методом наносят абразив нужной фракции.

- Отправляют полуфабрикат на сушку в печь. Температурный режим зависит от типа клея, фракции зерна и других факторов.

Таким образом можно изготавливать наждачку невысокого качества в домашних условиях, используя плотный картон, крошку от абразивного круга или растолченное стекло, песок.

Форма выпуска

Готовые изделия складируют, складывая листы стопками или скатывая их в рулоны. Листовые полотна обладают достаточной жесткостью, поэтому сложно изгибаются. Наждачная бумага в рулонах более компактная в хранении, ее фракция и размер зерна меньше, чем у листовой.

Другие формы выпуска:

- Абразивная сетка представляет собой разреженное полотно с закрепленным зерном. При шлифовании даже самые мелкие частицы пыли проходят сквозь материал, не забиваются в порах. Этот метод работы называется «шлифовка без пыли».

- Абразивные круги – мелкозернистая наждачная бумага, вырезанная по форме насадки на механические устройства. Её назначение – очистка поверхности металла от ржавчины и удаления старого покрытия.

- Наждачная бумага разной зернистости, вырезанная по форме насадки на электрические инструменты с креплением на липучке или на проделанные отверстия.

- Шлифовальные ленты, предназначенные для заправки в циклёвочные машины и станки.

Маркировка

Маркировка наждачной бумаги указывает на фракцию и концентрацию абразива. Отечественный ГОСТ 3647-80 определяет количество зерен разного размера на 1 квадратную единицу, но данная классификация считается устаревшей. Сегодня шкурка шлифовальная соответствует международным стандартам ISO, именно это обозначение можно встретить на обратной стороне изделия. Следует отметить, что данные старого ГОСТа и значения международных стандартов перекликаются между собой. Их соответствие можно проследить в таблице.

Отечественный ГОСТ 3647-80 определяет количество зерен разного размера на 1 квадратную единицу, но данная классификация считается устаревшей. Сегодня шкурка шлифовальная соответствует международным стандартам ISO, именно это обозначение можно встретить на обратной стороне изделия. Следует отметить, что данные старого ГОСТа и значения международных стандартов перекликаются между собой. Их соответствие можно проследить в таблице.

Основная разница старого и нового стандартов заключается в разном движении номеров в маркировке:

- В ГОСТ 3647-80 значения крупности и плотности зерен уменьшаются, что вполне логично;

- В новом стандарте ISO 6344 (ГОСТ 52318-2005) номер изделия увеличивается с уменьшением значения в маркировке.

Расшифровка зернистости

Буква «Р» в обозначении указывает на зернистость. Чем больше значение, стоящее за буквой, тем мельче фракция шкурки. Р400 – известная нулёвка. Р600…Р2500 имеют мелкие фракции и почти гладкую поверхность, их зернистость не так ощутима наощупь. Такую наждачку используют для финишной полировки в промышленности.

Такую наждачку используют для финишной полировки в промышленности.

В старом ГОСТе дела обстояли иначе. На примере 10-Н: первая цифра означает, что на поверхность изделия нанесен абразив крупностью, соответствующей ситу с ячейкой 100 мкм. Чем меньше показатель, тем меньше размер просева.

Другие обозначения

Виды наждачной бумаги различаются по составу основы и свойствам зерен. Эту информацию также отражают в маркировке изделия.

- Литера «Л» указывает на листовую форму выпуска изделия. Рулонная не обозначается никак.

- Буквой «М» обозначается водостойкая наждачная бумага.

- Изделие с маркировкой «П» предназначено для шлифовки сухих изделий без контакта с влагой.

- «1» – абразив для мягких поверхностей, «2» – для жестких.

Чтобы подобрать наждак для определенного вида работ, следует учитывать не только основную классификацию, но и приведенную информацию, которая содержится на обороте листа.

Основа

Абразивная бумага может быть изготовлена на разных материалах:

- На бумажной основе производят основную долю изделий с абразивом.

Для повышения прочности бумажного полотна к разрыву, истиранию, изгибу его пропитывают полимерами и смолами. Благодаря этим составам изделие приобретает и влагостойкие свойства. Но все равно, бумага – предмет хрупкий и для интенсивной длительной работы не подходит. На нее наносят мелкое зерно.

Для повышения прочности бумажного полотна к разрыву, истиранию, изгибу его пропитывают полимерами и смолами. Благодаря этим составам изделие приобретает и влагостойкие свойства. Но все равно, бумага – предмет хрупкий и для интенсивной длительной работы не подходит. На нее наносят мелкое зерно. - Наждачная бумага на тканевой основе более устойчива к истиранию и износу. Зерно держит так же хорошо, полотно дополнительно обладает эластичностью и устойчивостью к влаге, интенсивной работе с разными материалами даже шлифмашинкой, для которой выпускают насадки на липучке.

- Комбинированное тканево-бумажное полотно (двухслойное) сочетает в себе лучшие свойства предыдущих материалов. Изделие обладает эластичностью, устойчивостью к истиранию, сгибанию, влаге. На комбинированной основе производят крупнозернистую наждачку.

В продаже можно встретить бумагу с губчатой основой. Такая хорошо пропускает пыль, не боится влаги, подходит для ручной и механической работы в течение долгого времени.

Виды зернистости по материалу

Абразив изготавливают на разных основах:

- Карбид кремния (карборунд) подходит для работы с жёсткими поверхностями из металла, пластика.

- Зерна из граната обладают жёсткостью и мягкостью одновременно: такая абразивная бумага способна убрать неровности с поверхности древесины и запечатать волокна, благодаря чему покрытие краской или лаком ложится равномерно.

- Керамика применяется для изготовления крупнозернистых видов наждачной бумаги, используемых для выравнивания древесины.

- Окись алюминия – материал немалой цены, но и срок службы у него внушительный для своих «соплеменников»: мягкие кристаллы при шлифовке ломаются, сглаживая поверхность, но на их месте образуются более мелкие частицы с такими же острыми краями.

- Алмазная наждачная бумага самая прочная и дорогая. Почти не изнашивается, применяется, в основном, для машинной обработки изделий в промышленности.

Применение

- Наждачная бумага для дерева в столярном деле необходима при подготовке поверхности к покраске или лакировке.

- В строительстве наждачкой зачищают наплывы на штукатурке и шпатлевке, волокна древесины перед использованием. Также шкурка помогает избавиться от подтеков краски.

- Ремонт автомобилей: зачистка старой краски, подготовка поверхности к шпатлеванию, матирование глянца.

- При производстве и ремонте мебели и во многих других отраслях промышленности.

Как выбрать?

При выборе следует обращать внимание не только на стоимость, но и на характеристики изделия.

- Зернистость материала. Выбор фракции осуществляется, исходя из цели приобретения: для первичной подготовки древесины подойдет шкурка Р22…Р60. Для подготовки поверхности из дерева или металла к покраске выбирают Р240 и мельче.

- Материал – основа. Для длительной работы стоит купить абразив на тканевой или комбинированной основе. Если предполагается ручное выравнивание поверхностей, подойдет и бумажная.

- Для ручного труда можно взять изделие любого формата.

Для шлифовальных машин и станков удобнее выбрать специальные круги или полоски, которые не нужно вырезать и приклеивать.

Для шлифовальных машин и станков удобнее выбрать специальные круги или полоски, которые не нужно вырезать и приклеивать.

Шлифование — это один из базовых приёмов работы с широким рядом материалов. Обработка, будь она ручной или машинной, проводится абразивными шкурками. О многочисленных разновидностях наждачной бумаги и принципах её выбора мы расскажем вам в сегодняшнем обзоре.

Гриты и номера — как определить зернистость

Зернистость, она же шероховатость — ключевой параметр для любого типа наждачной бумаги. Зернистость всегда указывается на оборотной стороне шлифовальной шкурки после литеры Р или слова Grit, иногда используются сразу оба варианта обозначений. Зернистость определяется числом от 12 до 15000, иногда даже больше.

В простейшем представлении эта цифра — число частичек абразива на квадратный дюйм, если их рассыпать сплошным равномерным слоем. В реальности это число определяется числом проволочек в квадратном дюйме сита, через которое абразив был просеян. Фактический же размер частичек колеблется от видимых невооруженным глазом (1–1,5мм) до совершенно микроскопических (целые и десятые микрона).

Фактический же размер частичек колеблется от видимых невооруженным глазом (1–1,5мм) до совершенно микроскопических (целые и десятые микрона).

Определим область применения наждачной бумаги в зависимости от размера зерна:

- до Р80 — для грубой обдирки и шлифования с целью выравнивания поверхности;

- от Р100 до Р220 — применяют на втором этапе шлифовки, если нужно устранить мелкие борозды и царапины;

- до Р280 — применяется для тонкого шлифования;

- более мелкие шкурки уже классифицируются как полировочные.

Подробнее о точном выборе наждачной бумаги для различных целей можно прочесть здесь.

Правило выбора наждачной бумаги по зернистости очень простое — чем она выше, тем более гладкой будет поверхность после обработки. Но при этом, чем мельче наждачная бумага, тем она и стачивается быстрее, и снимаемый слой материала становится меньше. Также надо учитывать, что чем больше твёрдость обрабатываемого материала, тем более грубую бумагу можно применять для чистовой обработки. В то же время на мягкой древесине даже при зернистости в Р220 могут оставаться вполне различимые царапины.

В то же время на мягкой древесине даже при зернистости в Р220 могут оставаться вполне различимые царапины.

Шкурки по типу основы

Даже в небольшом городе, пройдясь по хозяйственным магазинам, можно найти несколько десятков разных образцов наждачной бумаги. Они будут отличаться не только по зернистости, но и по способу нанесения абразивного материала, типу насыпки и связующего, а также используемому абразивному материалу или смеси таковых. Однако на практике первоочередное значение имеет тип основы, на которую абразив нанесён.

На бумажной основе изготавливается наиболее дешёвая и быстро расходуемая наждачная шкурка. Преимуществ у неё немного: помимо низкой цены бумага удобна, если нужно быстро оторвать свежий лоскуток для работы. Абразив с такой шкурки осыпается довольно быстро, особенно в местах излома, однако бумажная основа позволяет с большей лёгкостью обрабатывать рельефные поверхности.

Шкурка на тканевой основе имеет несколько более высокую стоимость, но гораздо долговечней. Во многих домашних хозяйствах можно найти с полдюжины завалявшихся лоскутков тканевой наждачки, которые успешно используются время от времени по нескольку лет и при этом не потеряли абразивные качества. Не обходится и без недостатков: ткань с эпоксидной пропиткой грубая, под ней хуже чувствуется обрабатываемая поверхность. Также тканевые шлифовальные ленты имеют свойство растягиваться, хотя это касается в основном лишь расходников для машинной обработки.

Во многих домашних хозяйствах можно найти с полдюжины завалявшихся лоскутков тканевой наждачки, которые успешно используются время от времени по нескольку лет и при этом не потеряли абразивные качества. Не обходится и без недостатков: ткань с эпоксидной пропиткой грубая, под ней хуже чувствуется обрабатываемая поверхность. Также тканевые шлифовальные ленты имеют свойство растягиваться, хотя это касается в основном лишь расходников для машинной обработки.

Наконец, имеется третий тип шлифовальной бумаги — на мягкой основе. Сюда относится поролоновая или полиуретановая шкурка, используемая для финальной обработки рельефных деревянных и гипсовых деталей, и фибровая наждачная бумага. Последняя, хотя и имеет схожие свойства в качестве прижатия к детали, используется для крепления на рабочий орган с липучкой, например на роторные шлифмашины.

Сухой и мокрый режим шлифования

В зависимости от абразивного материала и связующего его вещества наждачная бумага может отличаться допустимостью шлифовки с увлажнением поверхности. Помимо того, что бумага для мокрой шлифовки дороже обычной, есть ещё ряд причин, по которым это различие важно.

Помимо того, что бумага для мокрой шлифовки дороже обычной, есть ещё ряд причин, по которым это различие важно.

При снятии частиц с обрабатываемой поверхности силы трения в определённых точках могут быть настолько высоки, что вырабатываемой температуры достаточно для спекания металлической пыли. Это, в частности, справедливо для алюминия и большинства цветных металлов: если шкурку периодически не отряхивать, она быстро забьётся и придёт в негодность.

В некоторых разновидностях бумаги эта проблема решается специальным абразивным материалом. Так, карбид кремния, особенно нанесённый электростатикой, способен крошиться, образуя новые режущие грани, поэтому такая бумага практически не забивается. Однако частиц снятого материала может быть действительно много, например, при обработке пластика, и тогда необходимо упредить их слипание, смочив наждачную бумагу водой.

Полировка природного камня, мрамора или бетона так же не обходится без использвоания воды или специальных составов. Смачивание улучшает качество шлифовки и предотвращает распространение каменной пыли

Смачивание улучшает качество шлифовки и предотвращает распространение каменной пыли

Стойкость к намоканию определяется стандартом, который указывается в конце маркировки на тыльной стороне. Бумага по ГОСТ 13344–79 допускает работу в увлажнённой среде, а по ГОСТ 6456–82 не допускает. Есть и исключения, ведь водостойкость в целом определяется типом связующего вещества, то есть клея. Хотя тип связующего вещества обычно не указывается, для обработки мокрым методом пригодны абразивы, склеенные синтетическими веществами: битумными, полиэфирными смолами, фенольными лаками, т.п. Очень часто возможность использования бумаги для мокрых работ обозначается дополнительно литерой «В» или словом Waterproof.

Для ручной обработки

Часто домашнему мастеру приходится обрабатывать свои изделия вручную. Так качество шлифовки гораздо выше, остаётся меньше необработанных участков. Для ручной обработки бумага выпускается в формате листов, лент и рулонов.

Ходовыми типами по зернистости в хозяйстве оказываются тканевая бумага Р60, Р80 и Р120. Более мелкая шкурка обычно имеет бумажную основу. Рекомендуется всегда держать в запасе разные номера абразивной бумаги для тонкой шлифовки вплоть до Р400.

Более мелкая шкурка обычно имеет бумажную основу. Рекомендуется всегда держать в запасе разные номера абразивной бумаги для тонкой шлифовки вплоть до Р400.

Шкурка на тканевой основе зернистостью выше Р300 выпускается, преимущественно, для машинной обработки, хотя ей можно с попеременным успехом работать и вручную. Основная трудность в том, что абразив залит солидным слоем связующего, и обработка такой лентой вручную проходит крайне медленно, особенно при высокой зернистости. Однако мокрую шлифовку такой бумагой проводить — одно удовольствие.

Также для ручной обработки будут весьма полезны полиуретановые шлифовальные губки, которыми очень удобно обрабатывать детали с мелким рельефом. Если увлекаетесь обработкой дерева — всегда имейте запас поролоновой шкурки, это самое эффективное средство для подготовки под окраску или вскрытие лаком.

Ленты и диски для машинной шлифовки

При покупке расходников для шлифовальных машин трудно ошибиться. Все они имеют конкретный тип и рабочие размеры — либо длину и ширину, либо размерный номер, либо диаметр.

Для ленточных шлифовальных машин и гриндеров используется бумага на тканевой основе, свёрнутая в кольцо. Длина и ширина в миллиметрах — основной параметр такой наждачки, определяемый пригодность для использования с тем или иным инструментом.

Если с шириной ещё можно «поиграть», используя более узкую ленту или оторвав излишек, то ленты произвольной длины можно использовать только на гриндерах с регулируемым натяжением. Также обратите внимание, что для кольцевой ленты действует только одно направление движения, указанное стрелкой на тыльной стороне.

С абразивной бумагой для роторных и дельтовидных шлифмашин всё ещё проще. Они либо подходят по размеру, либо нет — размер подходящих расходных материалов однозначно указан в инструкции к оборудованию. При выборе нужно также обращать внимание на положение отверстий для отвода пыли. Поскольку речь идёт об электроинструменте, практически вся наждачная бумага в расходниках предназначена для сухого шлифования. Остаётся только правильно подобрать зернистость по типу материала и желаемому качеству поверхности, а затем поэтапно её снижать в процессе обработки.

Остаётся только правильно подобрать зернистость по типу материала и желаемому качеству поверхности, а затем поэтапно её снижать в процессе обработки.

Выбираем шлифовальный круг — Статьи

Выбор шлифовального круга — 3 главных параметра

Самыми важными при покупке этого материала являются:

- Характеристики шлифовального инструмента — они должны совпадать с расходным материалом;

- Обрабатываемая поверхность — подбирается круг с подходящим для работы с ним абразивным материалом;

- Срок годности.

Круг и инструмент, на который он устанавливается, должны совпадать по размерам и скорости вращения. Диаметр отрезного круга должен соответствовать инструменту. На рынке есть модели с диаметром от 80 до 500 мм, для бытовых приборов подходят стандартные размеры 230 мм, 180мм, 150 мм, 125 мм, 115 мм. Также при покупке важно проверить диаметр посадочного отверстия — он бывает 32 мм и 22 мм.

Скорость вращения круга, которую обязательно указывают в маркировке, должна совпадать с данным параметром у инструмента.

Для её обозначения многие производители используют цветовую схему:

- Белая полоса — скорость до 25-35 м/с;

- Синяя указывает на максимальный параметр 45-50 м/с;

- Желтая — до 60 м/с;

- Красная полоса говорит о скорости 80 м/с;

- Зеленая — указывает на вращение до 100 м/с.

Определиться, какой шлифовальный круг выбрать для шлифовки определённой поверхности, не так уж сложно — большинство изделий универсальны. Однако такие круги имеют более высокую стоимость и меньшую производительность, поэтому лучше подбирать специальные. Производитель обычно маркирует изделие специальными значками: керамическая плитка, армированный бетон или камень, вид металла и другое.

Если с первыми двумя параметрами все понятно, то третий может вызвать недоумение. Однако на самом деле, на рынке можно встретить круги известных производителей, которые точно не являются подделкой, по очень подкупающей цене. В этом случае стоит обратить внимание на срок годности — он либо закончился, либо уже подходит к концу. Выбор шлифовального круга с таким сроками — это угроза здоровью и безопасности для мастера и окружающих.

Выбор шлифовального круга с таким сроками — это угроза здоровью и безопасности для мастера и окружающих.

Огромный выбор шлифкругов в нашем каталоге по ссылке

Как правильно подобрать шлифовальный круг по материалу и связке?

Связкой называют специальный материал основу, который используют для соединения и удерживания зёрен вместе. Правильно подобранный по связке круг порадует мастера высокой эффективностью работы.

- Круги на бакелитовой связке предназначены для резьбошлифования, силового шлифования на высоких скоростях, обработки металлов, заточки режущих инструментов, финишной обработки цилиндров и другого.

- Шлифкруги на вулканитовой связке предназначены для полировки, чистовых операций, бесцентровой шлифовки.

- Шлифкруги на керамической связке подходят для шлицешлифования, зубошлифования и заточки инструментов, профильной, бесцентровой и других видов шлифовки.

О чем говорит маркировка?

На каждом шлифкруге можно увидеть множество значков и надписей — конечно, их наносят не для украшения изделия. У серьезных производителей такие надписи максимально информативны. Первое, на что надо посмотреть — для какого оборудования подходит данный шлифкруг: стационарного станка или ручного инструмента.

У серьезных производителей такие надписи максимально информативны. Первое, на что надо посмотреть — для какого оборудования подходит данный шлифкруг: стационарного станка или ручного инструмента.

Перед тем, как выбрать данный расходный материал для своих нужд, следует обратить внимание на:

- Зернистость — бывает до 2000 мкм, а иногда и больше;

- Высоту круга;

- Точность размеров.

Зернистость — характеристика, отвечающая за размер абразивных частиц. Соответственно, чем она больше, тем быстрей можно обрабатывать материал. Для тонких работ, требующих высокой точности, нужны круги с мелким зерном. Общепринятым стандартом считается система FEPA —для обозначения зернистости используют букву «F» и числовое обозначение от 4 до 1200. Чем меньше число, тем о большем размере частиц идет речь. Для бытовых потребностей стоит подобрать шлифовальный круг в следующих диапазонах зернистости:

- мелкая — от 70 до 220;

- средняя — от 30 до 60;

- грубая — от 16 до 24.

Крупнозернистый круг используют:

- для удаления больших припусков, при обдирке и предварительных операциях;

- при работе на жестких и мощных станках;

- при обработке некоторых металлов — алюминия, меди, латуни;

- при больших площадях соприкосновения круга и обрабатываемой поверхности.

Круг со средним и мелким зерном нужен:

- для создания шероховатости в пределах 0,32-0,08 мкм;

- для окончательной шлифовки и доводки детали;

- при обработке твердых сплавов и закалённой стали;

- если предъявляются высокие требования к точности.

Толщину кромки круга называют высотой — бывает от 1 до 5 мм. Чем меньшее числовое значение у этой характеристики, тем более легким и простым будет рабочий процесс, однако скорость износа круга возрастает.

Точность размеров классифицируется тремя типами: АА, А и Б. Чтобы понять, как выбрать шлифовальный круг по типу точности, нужно определиться с видом операции и требованиями к точности результата. Для большинства обычных операций применяют круг класса Б. Для работы на высоких скоростях и обработки точных деталей применяют класс А. Для высокоточного оборудования необходимо приобрести шлифкруг с классом точности АА.

Для большинства обычных операций применяют круг класса Б. Для работы на высоких скоростях и обработки точных деталей применяют класс А. Для высокоточного оборудования необходимо приобрести шлифкруг с классом точности АА.

Как выбрать шлифовальный круг для дерева?

Для обработки дерева применяют лепестковые шлифовальные круги, которые изготавливают из наждачной бумаги, зафиксированной на жёсткой основе. Если древесину нужно сделать гладкой, используют круг с мелкой зернистостью, если нужно снять только часть слоя — подойдет средняя зернистость. Для снятия с деревянной поверхности старой краски применяют крупнозернистый круг. По конструкции круги для дерева делятся на твёрдые, подвижные, лепестковые. Последние используют для финишной обработки, с помощью которой можно добиться идеально гладкой поверхности.

Владея необходимой информацией, а также учитывая указанную производителем на изделии информацию, приобрести нужный диск в наших торговых залах не представит особого труда ни для опытного мастера, ни для начинающего.

Огромный выбор шлифкругов в нашем каталоге по ссылке

Материал взят с сайта zm-tools

как расшифровать — Ozon Клуб

Маркировка шлифовальных кругов

Шлифовальный круг – один из видов абразивного инструмента с широким спектром применения. Одни быстро снимают ржавчину, другими легко заточить ножи, а третьими провести финальную обработку поверхности. Маркировка каждого производителя отличается, но все же соответствует принятым ГОСТам и многое может рассказать покупателю. На этикетке можно увидеть информацию о размерах шлифовального круга, его типе, материале изготовления, величине зерен и других характеристиках.

Размеры шлифовального диска

Этот параметр обычно указывается в самом названии диска и выглядит как DхTхH, где D обозначает наружный диаметр, Т – высоту круга и H – его внутренний диаметр. Максимально возможный размер шлифкруга равняется 1100 мм, а высота может достигать 250 мм. Размер подходящего диска указывается в инструкции к оборудованию. Выбирая диаметр, основывайтесь на числе оборотов и возможности инструмента обеспечить адекватную скорость. Учитывайте, что чем меньше диаметр, тем быстрее происходит износ, и наоборот. Если вы подбираете алмазный круг, то будьте внимательнее с шириной слоя.

Максимально возможный размер шлифкруга равняется 1100 мм, а высота может достигать 250 мм. Размер подходящего диска указывается в инструкции к оборудованию. Выбирая диаметр, основывайтесь на числе оборотов и возможности инструмента обеспечить адекватную скорость. Учитывайте, что чем меньше диаметр, тем быстрее происходит износ, и наоборот. Если вы подбираете алмазный круг, то будьте внимательнее с шириной слоя.

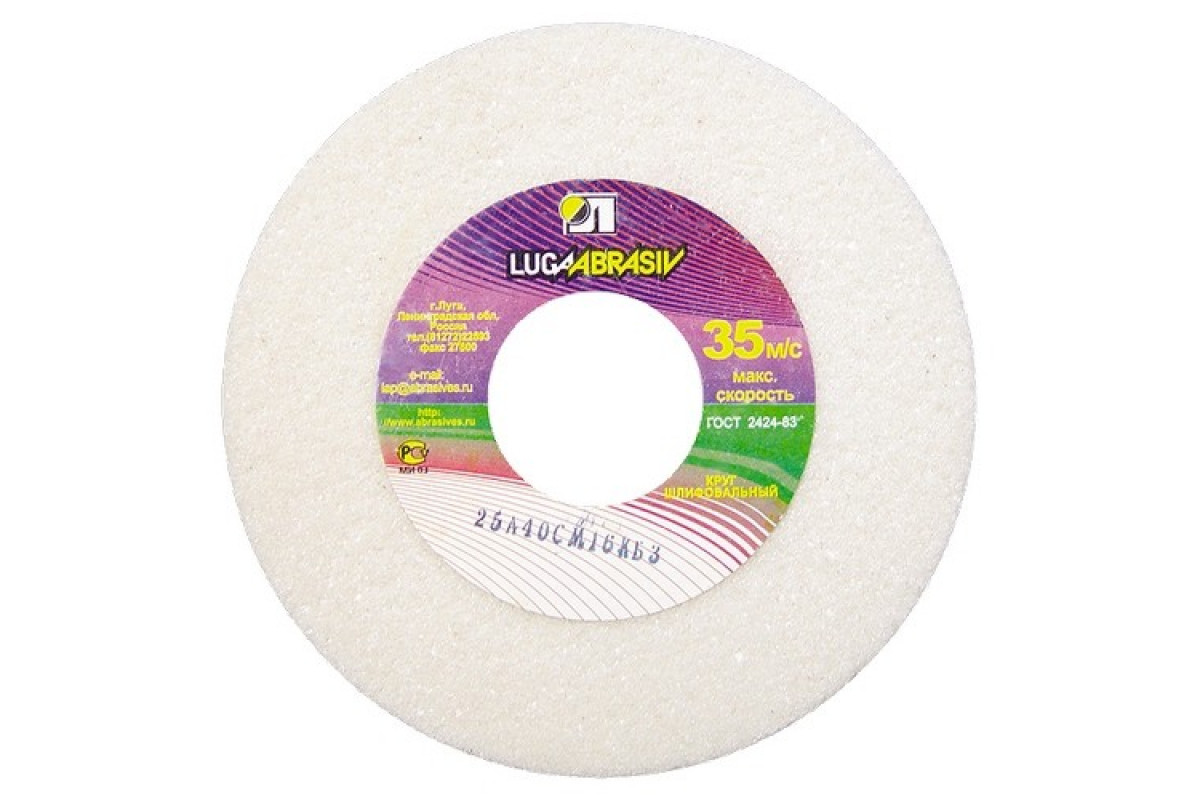

Тип круга

Тип круга влияет на то, для каких работ вы будете использовать эту оснастку. Маркировка ставится по ГОСТ 2424-83 и ГОСТ Р 2424. При маркировке по старому стандарту используются буквенные значения. Например, кольцевой круг обозначается буквой «К». Новый ГОСТ предполагает цифровое значение типа шлифовального диска. Так чашечный конический диск в буквенном обозначении ЧК, а в цифровом – 11. В интернете доступны соответствующие таблицы сравнения.

Широко используются круги прямого профиля (ПП), так как считаются универсальными. Диски прямого профиля с односторонней выточкой применяются для круглого шлифования. Для заточки инструмента используют цилиндрический круг чашечной формы (ЧЦ).

Диски прямого профиля с односторонней выточкой применяются для круглого шлифования. Для заточки инструмента используют цилиндрический круг чашечной формы (ЧЦ).

Если говорить о непрофессиональной классификации, то шлифовальные круги можно разделить следующим образом:

- Диски с «липучкой» – оснастка со шлифбумагой, на которую нанесена специальная ткань.

- Лепестковые диски, в которых абразивный материал наносится веерным наложением слоев.

- Фибровые круги, где в основе вулканизированная бумага с многослойной структурой.

- Алмазные круги – применяются для финальной шлифовки.

Диски подбираются в зависимости от проводимых работ. Лепестковые диски имеют большой запас прочности и подходят для шлифовки труб или деревянных изделий, обеспечивают ровную поверхность. Фибровые чаще применяют для зачистки поверхностей из металлов и стали.

Материал абразива

Абразив – это покрытие с мельчайшими зернами, которые снимают с покрытия слой за слоем. В зависимости от материала абразива диски выполняют различные функции. В производстве шлифовальных кругов используются следующие материалы:

В зависимости от материала абразива диски выполняют различные функции. В производстве шлифовальных кругов используются следующие материалы:

Электрокорунд

Это термостойкий материал, который хорошо сцепляется со связкой. Чем больше цифра, тем он прочнее. Электрокорунд выпускается следующих марок:

12А–16А – нормальный или алунд

22А–25А – белый или корракс

32А–34А – хромистый или электрорубин

37А – титанистый

38 А – циркониевый

43А, 44А, 45А – монокристаллический или монокорунд.

Карбид кремния

Карбид кремния чуть тверже электрокорунда. Имеет продолговатые зерна, которые хуже удерживаются связкой, чем все остальные.

53С и 54С, 62С-64С – черный и зеленый карбид кремния. Чем больше цифра в маркировке шлифовальных дисков, тем более хрупкий абразив. Подходит для полировки изделий из чугуна, гранита, фарфора, керамики.

Алмазные покрытия обладают самой высокой износостойкостью и прочностью, не горят при температуре до 800 градусов Цельсия, но химически активны к железу. Алмазные шлифовальные диски маркируются как АС2, АС4, АС6, АС32, АС50, АРБ1, АРК4, АРС3. Часто применяется для финальной обработки поверхности и заточки особо твердых сплавов, например, хирургической стали. Также подходит для работы со стеклом, керамикой, чугуном. Алмазным кругом можно выправлять диски из других абразивных материалов.

Эльбор по твердости не уступает алмазу, но более термоустойчив, инертен к железу. Применяется для заточки высоколегированных материалов. Его можно узнать по маркировкам CBN, КНБ. Абразив подходит для заточки и доводки инструментов из быстрорежущих сталей, финальной шлифовки жаропрочных материалов.

Зернистость

По размеру зерна можно понять не только износостойкость абразивного покрытия, но и то, как будет выглядеть итог работы. Чем больше значение зернистости, тем более гладкой получится поверхность. Для правильного подбора шлифовальных кругов нужно учитывать материал того, что вы будете обрабатывать, и какой толщины слой хотите снять. Поэтому мелкая зернистость – не всегда хорошо. Диск быстрее засаливается и часто приводит к «прижогу» материала. Если вам нужно снять большой припуск и быстро, например, очистить от ржавчины, выбирайте диски с большей зернистотью.

Зернистость обозначается по старому и новому ГОСТам для кругов. Новый ГОСТ опирается на международные значения, и круги по нему маркируются буквой F и цифровым значением в микронах (микрометрах). Например, маркировка по старому стандарту 160 равняется F12 по новому, обозначает среднюю величину микронов 1765. В зависимости от зернистости все абразивные поверхности можно разделить на шлифзерно, шлифпорошок, микрошлифпорошок и тонкий микрошлифпорошок. Последние 2 имеют обозначение «М» – микро.

В зависимости от зернистости все абразивные поверхности можно разделить на шлифзерно, шлифпорошок, микрошлифпорошок и тонкий микрошлифпорошок. Последние 2 имеют обозначение «М» – микро.

Для чего может потребоваться диск с крупной зернистостью?

- для эффективной работы на мощном оборудовании

- для быстрой обработки больших поверхностей

- плоской шлифовки торцов

- обработки изделий изнутри

- снятия большого припуска.

Малая и средняя зернистость для:

- работы с закаленной сталью и другими твердыми материалами

- проработки деталей, в том числе мелких

- финальной шлифовки и доведения.

Вид связки

Еще одна важная характеристика наряду с зернистостью, которая используется в маркировке шлифовальных кругов. Связка скрепляет между собой зерна абразива и удерживает их на основании.

Вулканитовая связка обладает хорошей полирующей способностью и устойчивостью к щелочным составам, но диски с ее использованием могут потребовать правки. В основе этой связки синтетический каучук, подвергнутый вулканизации. Обозначается буквой «R» или «В», но второй вариант почти вышел из употребления. Диски с вулканитовой связкой подходят для абразивной отрезки, шлифовки и полировки.

Керамическая связка включает соединения глины и кварца, поэтому химически устойчива, прочно держит зерно, но может стать причиной «прижога» материала. Подходит для всех видов шлифования и финишной обработки стальных поверхностей. Не рекомендуется для обдирки из-за повышенной хрупкости. Обозначается буквой «V» (по-старому «К»).

Бакелитовая связка эластичная, так как содержит искусственные смолы. Она изнашивается быстрее керамической, зато обладает пониженным теплообразованием. Используется для обдирки на подвесных станках, абразивной отрезке и для тонкого шлифования. Обозначается буквой «В» (раньше «Б4» и «БУ»).

Используется для обдирки на подвесных станках, абразивной отрезке и для тонкого шлифования. Обозначается буквой «В» (раньше «Б4» и «БУ»).

Структура

Характеристика структуры шлифовального круга обозначает соотношение абразивного материала и связки, но не имеет отношения к зернистости. Чем больше зерен на поверхности, тем выше ее плотность. А чем плотность меньше, тем структура более пористая. Маркируется цифрами от 1 до 12, где 1 значит плотную структуру, а 12 – высокопористую.

Твердость

Параметр твердости также относится к способности связки удерживать зерна на поверхности до того, как они полностью «отработают». То есть это показатель износостойкости абразива. Маркируется русскими или латинскими буквами в зависимости от ГОСТа от весьма мягких дисков к чрезвычайно твердым. Чаще всего используются среднемягкие (СМ1, СМ2), среднетвердые (СТ1, СТ2, СТ3) и средние (С1 и С2). По новому стандарту они будут с обозначением K, L, O, P, Q, M и N соответственно.

По новому стандарту они будут с обозначением K, L, O, P, Q, M и N соответственно.

Класс точности и неуравновешенности

Класс точности показывает степень соответствия заявленной форме и размерам шлифовального круга. Чем более сложная и тонкая работа, тем выше должен быть класс точности. Для бытовых и полупрофессиональных работ используют класс «Б», для более точных работ применяют класс «А», для высокоточных работ и автоматических линий выбирают класс «АА».

От класса неуравновешенности зависит, насколько равномерно будет вращаться круг и, соответственно, насколько ровной будет обрабатываемая поверхность. Уравновешенность зависит от того, как хорошо перемешаны связка и зерно, а также насколько равномерно смесь распределяется по рабочей поверхности. Наиболее уравновешенные круги маркируются цифрой 1 и 2, менее уравновешенные – 3 и 4.

При выборе шлифовального круга нужно ориентироваться на множество факторов, и в этом вам поможет правильное чтение маркировки.

Зернистость шлифовальных кругов CBN для чистовой обработки поверхности

Eagle Superabrasives — ведущий поставщик расходных материалов для суперабразивов в США. Имея на складе более 6000 дисков Diamond, CDX и CBN, мы можем отправлять девяносто процентов заказов в тот же день! Индивидуальные заказы могут быть выполнены всего за семь дней.

CBN Колеса

CBN Смола связка для черновой обработки

CBN означает кубический нитрид бора. Это абразивный материал, который по твердости не уступает алмазу и превосходит алмаз при шлифовании некоторых материалов.В то время как алмаз был в центре внимания в течение многих лет как лучший выбор суперабразива в отрасли, диски CBN являются идеальными кругами для шлифования таких материалов, как закаленная сталь или другие черные металлы.

Применение колес из CBN

CBN отлично подходит для шлифования большинства марок сталей, но они должны иметь твердость 45Rc или выше, чтобы их можно было эффективно шлифовать с помощью CBN. Было установлено, что закаленные нержавеющие стали эффективно и рентабельно шлифуются с помощью шлифовальных кругов на связке из CBN.В отличие от алмаза, круги CBN не реагируют на железо, поэтому черные металлы не являются проблемой при использовании CBN. Вы можете ознакомиться со всеми нашими дисками из CBN здесь. Ниже мы включили диаграмму, которая отображает стандарт размера зерна и его влияние на чистовые поверхности.

Было установлено, что закаленные нержавеющие стали эффективно и рентабельно шлифуются с помощью шлифовальных кругов на связке из CBN.В отличие от алмаза, круги CBN не реагируют на железо, поэтому черные металлы не являются проблемой при использовании CBN. Вы можете ознакомиться со всеми нашими дисками из CBN здесь. Ниже мы включили диаграмму, которая отображает стандарт размера зерна и его влияние на чистовые поверхности.

| Влияние размера зерна на качество поверхности | Стандарт CBN | Стандарт FEPA CBN |

| CBN Черновое шлифование | 60/80 80/100 | B251 B181 |

| CBN Среднее шлифование | 120/140 140/170 170/200 200/230 | B126 B107 B91 B76 |

| CBN Чистовая обработка | 230/270 270/325 325/400 | B64 B54 B46 |

| Супер чистовая обработка CBN | 500 600 800 1000 1200 1500 | В30-40 В22-36 В20-30 B15-25 В10-20 В8-15 |

Доверьтесь экспертам

Когда вы будете готовы попробовать лучшее, доверьтесь экспертам Eagle Superabrasives. Наш дружелюбный и знающий персонал предоставит вам непревзойденное обслуживание клиентов, предлагая советы и поддержку на протяжении всего пути. Свяжитесь с нами сегодня!

Наш дружелюбный и знающий персонал предоставит вам непревзойденное обслуживание клиентов, предлагая советы и поддержку на протяжении всего пути. Свяжитесь с нами сегодня!

Анатомия шлифовального круга — Формовка и изменение размера шлифовального круга Mach-B

Если вы какое-то время знакомы с шлифовальными кругами, то наверняка знаете, как они выглядят и что делают. Но задумывались ли вы когда-нибудь о том, что входит в шлифовальный круг? Что ж, так что вот о чем мы и поговорим сегодня.

Вот краткая версия:

- Абразивный

- Зернистость

- класс

- Строение

- Облигация

Теперь мы рассмотрим каждый из этих компонентов по отдельности, начиная с абразива.

Абразив — это материал, из которого изготовлен круг. Это то, что делает работу. Наиболее распространенными абразивами являются оксид алюминия, карбид кремния, оксид циркония, оксид алюминия, кубический нитрид бора (CBN) и синтетический алмаз. У каждого есть свои характеристики и приложения, о которых мы не будем говорить здесь. Приберем это в другой раз.

У каждого есть свои характеристики и приложения, о которых мы не будем говорить здесь. Приберем это в другой раз.

Далее идет зернистость . Это размер абразивного зерна в круге. Как вы, наверное, знаете, чем меньше число, тем крупнее зерно. Крупное зерно используется для мягких, податливых, волокнистых материалов, когда требуется быстрое удаление материала, большая площадь контакта и высокое давление. Более мелкое зерно используется для получения гладкой поверхности, а также при шлифовании твердых и хрупких материалов с небольшой площадью контакта.

- Крупное зерно 8, 10, 12, 14, 16, 20 и 24

- Обычное зерно 30, 36, 46, 54, 60 и 70

- Мелкое зерно 80, 90, 100, 120, 150, 180 и 220

- Очень мелкое зерно 240, 280 и выше

Оценка относится к прочности связки (мы немного склеим), которая удерживает абразивные зерна вместе. Он может варьироваться от очень мягкого до очень твердого и представлен в спецификациях шлифовального круга от А до Я.

Колеса с более мягким уклоном режут быстрее с меньшим шумом.Для их привода требуется меньший ток или меньшая мощность, у них более короткий срок службы колес и плохая отделка. Более твердые сорта режут медленнее с большим количеством болтовни. Они обеспечивают лучшую отделку и имеют более длительный срок службы, но для работы требуется больше мощности / усилителей.

Структура обозначает расстояние между абразивными зернами в круге. Чем меньше номер конструкции, тем плотнее колесо. Номера конструкций варьируются от 0 до 14.

Последний компонент, который мы рассмотрим, — это Bond . Как следует из названия, это материал, который скрепляет абразивные зерна в круге.Существует несколько распространенных типов связки — керамическая, смоляная, эпоксидная и каучуковая. Каждая из этих облигаций имеет свои особенности и области применения. Мы коснемся их в другом посте, чтобы более подробно рассказать о них.

Выбор подходящего размера зерна CBN

Уважаемый док: I Заточите дорожки стальных подшипников 52100 с помощью ID-шлифовки колес из CBN на керамической связке. Я поправляю колесо через каждые пять частей и чувствую, что это слишком много. Есть ли способ измельчить больше частей между повязками?

Я поправляю колесо через каждые пять частей и чувствую, что это слишком много. Есть ли способ измельчить больше частей между повязками?