Роликовый нож для листового металла своими руками

Содержание статьи:

Резка металла – один из самых популярных и распространенных способов обработки такого материала. При этом обязательным является использование специальные инструментов, которые предоставляют возможность осуществлять резку листового металла, поскольку сделать это без использования дополнительных приспособлений нереально.

Технология резки состоит в том, что на заготовку из того или иного материала воздействует режущий край инструмента. Острая режущая кромка инструмента движется по поверхности металла, разрезая его. Во время этого процесса срезаемый слой подвергается пластической деформации.

Резка металла в домашних условиях

Резка листового металла

Основными инструментами для резки в домашних условиях являются фрезы, диски, сверла. Использование таких инструментов дает возможность придать детали требуемую форму, отполировать металлическую поверхность, приводя ее к необходимым размерам.

При использовании таких способов на поверхность металла воздействует нож или другой станок. При этом очень важно, чтобы его резец имел более высокую твердость, чем заготовка, иначе никакого резания и не будет происходить.

Самым распространенным способом резки металла в домашней мастерской является механическая резка. Такой способ обработки материала является достаточно экономичным, способен обеспечить очень ровный край заготовки. Единственный его недостаток – обычно можно осуществлять только прямолинейную резку металла.

Роликовые ножи для металла

Очень часто в современной металлообрабатывающей промышленности для резки листового металла используются роликовые ножи. Работа такого инструмента заключается в работе двух основных его элементах – режущих дисках. Вращаясь в разные стороны, эти ролики-диски вдавливаются в материал, осуществляя его разрезание. За счет трения металла и ножей между собой заготовка продвигается по инструменту.

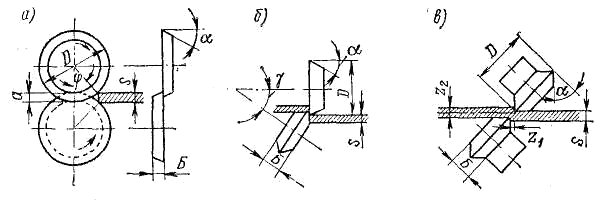

Чаще всего встречаются роликовые ножи по металлу, что состоят из двух роликов. В таком инструменте есть два вращающихся диска – нижний и верхний. Сейчас встречаются такие инструменты трех типов ножей:

- с параллельным положением;

- с одним наклонным;

- с несколькими наклонными.

Первая группа такого инструмента для резки предназначена в основном для разрезания материала на полосы.

Вторая группа – предназначена для нарезания металла на полосы, а также для круглых и кольцевых заготовок.

Третья группа в основном используется для резки кольцевых, круглых и криволинейных заготовок с небольшим радиусом.

Все такие ножи хорошо подходят для быстрого разрезания листового металла. При этом обрезанный край материала не нуждается ни в какой дополнительной обработке.

Самодельные роликовые ножи

Конструкция самодельного роликового ножа

Стоимость даже самых простых моделей роликовых ножей сейчас очень высокая. Поэтому приобретать такой инструмент имеет смысл только в том случае, если такая обработка листового металла будет проводиться очень часто. В противном же случае, для одноразового или периодического использования такая покупка себя не оправдает с материальной точки зрения.

В подобном случае более правильным решением будет попытаться изготовить такой инструмент своими руками.

Конструкций роликовых ножей может быть очень много, поэтому сделать самостоятельно нож не составит особого труда. Но основная часть инструмента – режущие ножи – должны быть изготовлены из самого качественного и прочного сплава, прочность которого превышает разрезаемый материал. В противном случае качество обрезанного края будет очень низким, потребуется его дополнительная обработка.

Обычно даже в заводских моделях роликовых ножей ресурс находится в пределах 25 км листового металла толщиной в 0,5 миллиметра. Если же резать листовой металл с большей толщиной, то и ресурс использования инструмента будет снижаться. Но после этого ролики можно наточить, в результате чего инструмент снова будет готов к работе.

Что же относится к ресурсу использования самодельных роликовых ножей, то он напрямую зависит от качества материала, из которого сделанные режущие части станка.

Из чего можно сделать ножи

Роликовый нож из подшипников

В случае собственноручного изготовления такого инструмента основная проблема – выбрать подходящий материал, который и будет резать металлические заготовки.

Так, в случае необходимости резать не самый прочный листовой металл – алюминий, оцинкованную сталь и тому подобное, неплохим решением будет использовать обычные подшипники, торцы которых необходимо предварительно заточить.

Для врезания таких ножей в металл один из роликов – приводной, нужно установить на ручку, при помощи которой можно прижимать ножи к материалу. После этого останется только тянуть металл, удерживая ручку самодельного станка прижатой к основанию.

Чем большим при этом будет диаметр подшипников, тем большую скорость резания будет иметь такой ручной инструмент.

Таким образом, сейчас можно найти немало конструкций самодельных роликовых ножниц для резки. Самое сложное при этом – найти детали, которые можно будет использовать в качестве ножей. Для более удобного использования станка, сделанного своими руками, его можно будет дополнительно оборудовать направляющими, которые позволят ровно отрезать заготовку.

При этом готовый инструмент, в случае необходимости, можно будет устанавливать на любой металлообрабатывающее оборудование, к примеру, на листогибочный станок.

Обзор и сравнение заводских моделей

| Модель ножа | Trim Cutter 3017 | RNK 098A | для станка LBM |

| Толщина резки, мм | 0,7 | 1 | 0,8 |

| Вес, кг | 4 | 1,11 | 7,92 |

| Габариты, мм | 220*180*260 | 180*150*200 | 460*250*300 |

| Цена, руб | 27163 | 39390 | 21019 |

- Trim Cutter 3017

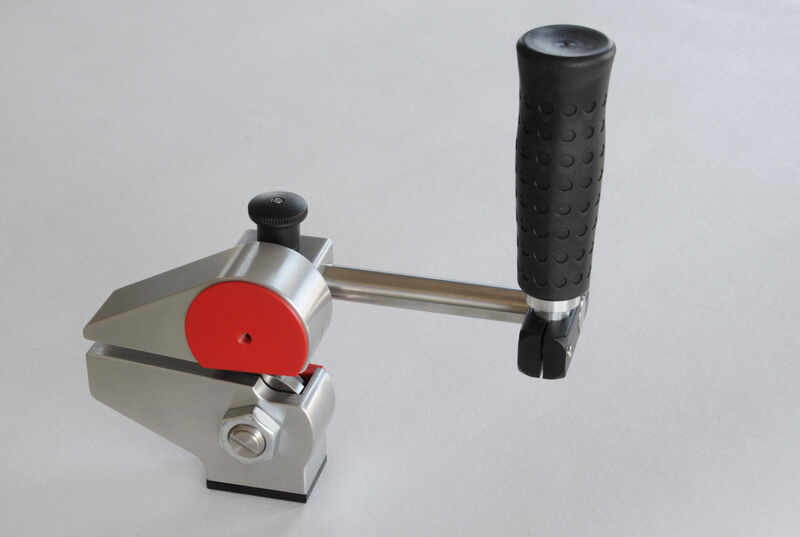

- RNK 098A

- для станка LBM

Роликовые ножницы для резки листового металла своими руками

Порезка листового материала на части выполняется с применением различного инструмента. Роликовые ножницы для резки листового металла пользуются популярностью, тенденция объясняется простотой конструкции и высокой производительностью. Устройство применяется в условиях промышленности и небольшой мастерской.

Роликовые ножницы для резки листового металла пользуются популярностью, тенденция объясняется простотой конструкции и высокой производительностью. Устройство применяется в условиях промышленности и небольшой мастерской.

Характеристики ножниц

Целевое назначение роликовых ножей заключается в порезке стального листа толщиной до 1 мм. Они необходимы на участке по выпуску коробов вентиляции, при работе с кровельным металлом, при строительстве забора и обустройстве кровли.

Механизм используется для получения полуфабрикатов под последующую гибку профилей различного назначения. Оборудование устанавливают в автомастерских по ремонту кузова автомобилей. Во вспомогательных производствах готовят заготовки для сборки стеллажей и шкафов.

Ножницы с роликами с успехом заменят ручной вариант или гильотину благодаря ряду преимуществ:

- Компактные габариты и небольшой вес.

- Простое устройство.

- Удобны в использовании.

- Просто настраиваются.

- Подходят для работы с листами из разного материала: алюминия, меди, жести, стали, кровельного железа.

Обработанное изделие получается с чистым резом при отсутствии заусенцев и загибов. Листовой вид металла резать подобным приспособлением легко.

Ножницы можно приобрести в специализированном магазине либо изготовить самостоятельно. Все зависит от выполняемых объемов и экономической составляющей. При норме ежесуточной резки 30–50 метров и более потребуется промышленный образец.

Описание ножниц

Задача по разделению листа металла на части решается за счет разрушения прочностных связей на локальном отрезке.

Силовая часть состоит из двух режущих роликов-дисков с разнонаправленным вращением. Режущие кромки у них лежат в одной плоскости. При вращении ролики вдавливаются в поверхность и происходит резка за счет деформации сдвига. Подача листовой заготовки на инструмент происходит с помощью трения ножей о металл.

Конструкция механизма для резки включает два вращающихся ролика, расположенных один над другим. В зависимости от исполнения режущей части, роликовые ножи различают:

В зависимости от исполнения режущей части, роликовые ножи различают:

- С одной наклонной кромкой для прямой продольной порезки и вырезания круглых и кольцевых заготовок.

- С параллельным положением ножей, выполняющие резку материала полосами с высоким качеством. Встречаются чаще всего.

- С несколькими наклонными кромками для удобной резки заготовок криволинейной, круглой и кольцевой формы с небольшим радиусом.

Все виды ножниц обеспечивают порезку листового материала с высоким качеством, без необходимости в последующей зачистке обрезанного края.

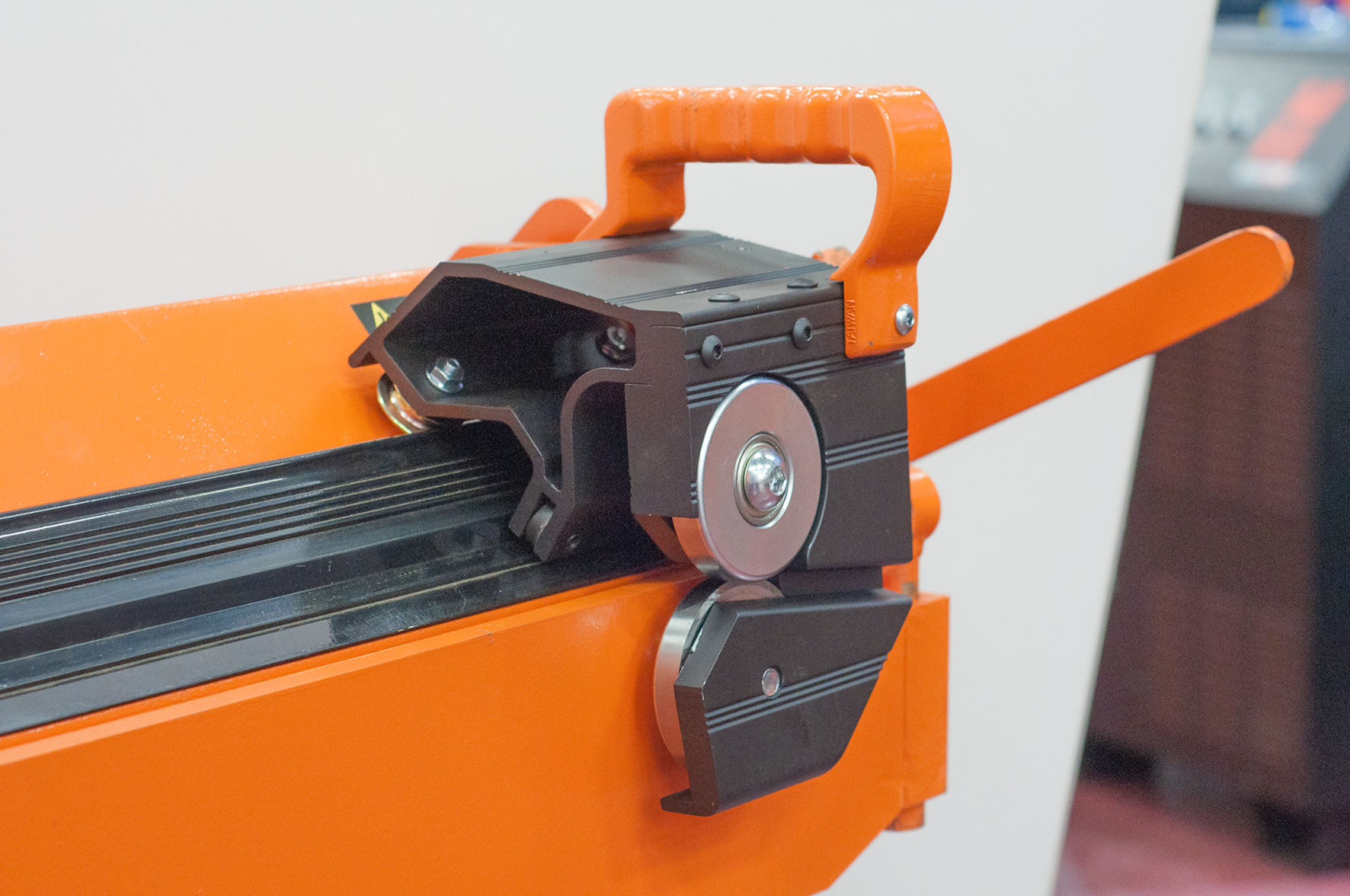

Для повышения производительности и получения ровного реза корпус с роликовыми ножами устанавливают на стационарный станок.

Оборудование для резки включает станину с опорными поверхностями, оснастку для фиксации материала и роликовый нож. Последний содержит корпус из стального сортамента, накладную ручку, режущие ролики, механизм регулировки зазоров в нескольких плоскостях.

Материалом для режущих дисков служит инструментальная сталь.

Завод-изготовитель закладывает ресурс работы в среднем 25 км, чтобы резать листовой метал толщиной 0,5 мм. С увеличением толщины ресурс работы пропорционально снижается. Режущий элемент подлежит переточке, что существенно повышает срок активной эксплуатации.

Как сделать роликовый нож

Покупная модель роликовых ножниц даже самой простой конструкции невыгодна для приобретения в небольшую мастерскую или частное хозяйство. Пользоваться приходится нечасто, а стоит устройство дорого. Оптимальным решением является изготовление ножниц своими руками.

Конструкция механизма может быть различной, но в основе всегда будет режущий нож в форме ролика. Выбранный материал для изготовления ножей определяет производительность устройства и качество реза. Ножи должны быть прочными и надежными, с твердостью поверхности значительно превосходящей твердость разрезаемого материала. Иначе не получится качественный рез, кромки придется дополнительно обрабатывать.

Самодельные роликовые ножи делают из подшипников. Для этого затачивают торцы, чтобы получилась режущая кромка. Приводной ролик крепят на ручке. При работе ею вдавливают нож в заготовку. Нижний ролик устанавливается стационарно. В процессе резки нужно одной рукой прижимать ручку с роликом, а другой тянуть лист металла.

Выбор большего диаметра подшипников увеличит скорость порезки.

Для удобства и точной резки дополнительно устанавливают направляющие.

Регулировка осуществляется с помощью овальных отверстий, набора прокладок и специальных болтов.

При владении приемами металлообработки изготовление устройства для порезки занимает 7–10 дней вместе с настройкой.

Видео по теме: Роликовые ножницы своими руками

Ножницы по металлу роликовые: характеристики, разновидности

Точный раскрой листового металла позволяет использовать детали без затрат на обработку и доводку торцов. Тонкий прокат удобно резать роликовыми ножницами по металлу. Они быстро скользят по разметке, отделяя полосы и фигурные заготовки. Края получаются ровные, аккуратные. Модели разных конструкций дают возможность выбрать ножницы под конкретную работу. Простой механизм можно собрать самостоятельно, используя ненужные детали и выработавшие свой срок подшипники.

Простой механизм можно собрать самостоятельно, используя ненужные детали и выработавшие свой срок подшипники.

Роликовые ножницы (Фото: Instagram / sferainnova)

Предназначение

В домашней мастерской используют ручные роликовые ножницы для разрезания стального листа малой толщины, оцинковки, профлиста. В зависимости от конструкции, приспособление позволяет делать быструю нарезку полос с ровными краями и выкраивать фигурные детали с плавными линиями контура.

На производстве роликовые ножницы используют для дополнительной обработки обрезных деталей, раскроя профнастила при кровельных работах, резки других видов материалов. Компактное устройство не требует специального места для работы. Металлический кровельный материал режется по разметке в любом положении.

Устройство и принцип работы

Инструмент состоит из основания и рычага. Детали соединены осью, вокруг которой вращается верхняя часть механизма. Простая модель ножниц имеет один режущий ролик сверху и опорную площадку для листа снизу. Простой механизм справляется с листами толщиной до 0,5 мм и режет только по прямой линии.

Основные виды роликовых ножниц оснащены двумя дисками. Нижний закреплен в корпусе на неподвижной оси. Верхний нож перемещается перпендикулярно направлению реза для регулировки зазора между режущими кромками. Ролики имеют перпендикулярные стороны относительно режущей кромки в ножницах для резки небольших партий заготовок из тонкого листа по прямой. Сточенные под углом торец и обод увеличивают производительность и технические возможности инструмента.

Лист продвигается в зону реза и постепенно, по радиусу дисков, сдавливается режущими кромками. Происходит разрушение связей на кристаллическом уровне. Торец разрезанных деталей имеет ровный край с немного загнутой верхней кромкой. На нем хорошо видно зерно металла.

Инструмент перемещается вдоль шаблона или по разметке. Форма детали повторяется многократно с одной установки инструмента и приспособлений. Тонкие единичные заготовки с большой площадью удобнее резать при фиксированном положении ножниц. Рабочий вручную перемещает лист в соответствии с разметкой.

Рабочий вручную перемещает лист в соответствии с разметкой.

От правильно выставленного зазора между ножами зависит усилие работы устройства, вид торца, срок эксплуатации ножей. Металл разрушается не перпендикулярно плоскости. Линия разлома проходит под небольшим углом. Расстояние между ножами составляет 0,1 толщины листа. Для тонких деталей до 1 мм ножи выставляется практически без зазора. Они при смыкании должны заходить друг за друга, не касаясь режущих кромок. Оптимальный режим резания обеспечивает стачивание торцевых поверхностей роликовых ножей на угол 3–5 градусов. По ободу скос примерно 12–15 градусов. При правильном зазоре усилие реза почти в 2 раза меньше деформации, производимой ровными кромками. Срок службы самих роликов между заточками увеличивается в несколько раз.

Работа роликовыми ножницами (Фото: Instagram / sferainnova)

Технические характеристики

Технические показатели:

- максимальная толщина разрезаемого листа;

- диаметр дисков;

- обрабатываемые марки металлов и сталей;

- фигурная или плоская резка;

- тип, подвижность ножей;

- тип привода;

- правые, левые.

В паспорте толщина разрезаемого листа указывается по углеродистым сталям. Алюминиевый, медный лист мягче. Их допустимая толщина превышает сплавы на основе железа на 30–50%.

Возможность фигурной резки, минимальный радиус линии о указываются в паспорте.

По взаимному расположению ножей относительно линии разметки выпускают в основном правые ножи. Левые востребованы мало, отличаются только зеркальным расположением всех деталей.

Для механизмов с электрическим приводом указывается производительность или скорость реза.

Разновидности

Инструмент для резки бывает ручным, с электроприводом. Первыми инструментами для резки пользуются в домашних мастерских, бригадами кровельщиков, автослесарями. Электрические модели устанавливают на производстве.

По расположению режущих роликов и их подвижности, различают ножницы:

- с неподвижными роликами;

- с одним подвижным роликом;

- с двумя вращающимися ножами.

Модели с неподвижными роликами используются для резки полос по ровной линии. Устройство движется вдоль линейки, или закрепляется неподвижно и через него протягивается лист. Раскрой ограничен толщиной листа до 0,7 мм.

Пользуясь инструментами для резки листа с верхним вращающимся роликом, рабочий затрачивает сил на 20–30% меньше. Металл скользит по нижней опоре под вращающийся круглый нож. Кроме ровных полос, ножницы могут резать лист по дуге радиусом более 1 м.

Два вращающихся ножа со скосами по плоскостям, образующим режущую кромку, способны вырезать сложные фигурные детали, резать профилированный лист. Минимальный радиус поворота моделей от 50 мм. Ножницы с подвижными роликами легко скользят по металлу, разрезая его. Проводя роликами по разметке, получают сложные по форме заготовки. Для изготовления больших партий используют шаблон.

Ножницы с одним подвижным роликом (Фото: Instagram / sferainnova)

Принцип выбора

Ножницы выбираются в соответствии с работой, которую они должны выполнять. Для быстрого раскроя листа до 1 мм толщиной по ровной линии достаточно инструмента с одним подвижным роликом.

Чтобы вырезать плавные линии, работать с прокатом до 1,6 мм, производить раскрой без специальной плиты со струбцинами, подойдут модели с 2 вращающимися дисками.

Ролик со скошенными поверхностями и режущей кромкой с углом 82–75⁰ подойдет для обрезки краев штампованных листовых деталей, прямой и фигурной резки листов до 2 мм. Заточенные под углом на обеих поверхностях ножи снижают усилие, прикладываемое к устройству для работы. Они позволяют обрезать излишки металла на деталях, расположенных в разных плоскостях.

При покупке инструмента нужно обратить внимание на следующие факторы:

- материал основания и корпуса;

- наличие ручки и ее удобства;

- способа регулировки зазора между дисками;

- возможностью демонтажа роликов для переточки и замены.

Прочный металлический каркас конструкции гарантирует ее долговечность. С удобной ручкой можно работать долго, с большими нагрузками. В процессе работы диски можно несколько раз перетачивать.

С удобной ручкой можно работать долго, с большими нагрузками. В процессе работы диски можно несколько раз перетачивать.

Преимущества и недостатки

Преимущества:

- безопасная работа;

- малый размер, вес;

- высокая производительность;

- простое устройство;

- ровная обрезанная кромка;

- простота настройки;

- возможность разрезать листы из цветного, черного металла.

При резке металла ножницы перемещаются с помощью ручки или электродвигателя вдоль линии шаблона или разметки. Непрерывность реза увеличивает производительность работы, уменьшает нагрузку на руки. Компактное устройство режет рельефные листы в любом направлении.

По своей конструкции устройство простое. Его легко можно сделать самостоятельно. Настройки изменяются поворотом всего одного винта. В результате режутся все материалы, включая вязкую медь и хрупкий алюминий.

Недостатки:

- толщина разрезаемого листа ограничена;

- с неподвижным роликом режут только по прямой линии;

- модели с 2 вращающимися ножами не могут резать по малым радиусам;

- при вырезании отверстий им требуется точка вреза — малое отверстие, с которого можно начинать работать.

Инструмент используют на крупном производстве. Их устанавливают на автоматы и станки с ЧПУ.

Дисковые ножницы (Фото: Instagram / sferainnova)

Производители и стоимость

Самым известным изготовителем роликовых ножниц является компания Makita. Она предоставляет большой выбор моделей от облегченных с одним нерегулируемым роликом для листов менее 0,5 мм, до сложных многофункциональных механизмов, способных обрезать кромки и делать раскрой заготовок толщиной до 4 мм.

Изделия с маркировкой SMR выпускает российская компания СтанкоПоставка. Она производит промышленные и ручные модели ножниц для фигурной резки.

Фирма Van Mark (США) выпускает прочные, удобные дисковые ножи. Они имеют металлическое основание, пластиковый кронштейн для крепления и управления.

Изготовление своими руками

Самая простая конструкция роликовых ножниц для резки листового металла, сделанная своими руками, имеет основание из уголка 100–120 мм. Чертеж для простой модели нужен только для расчета расстояний между осями, размером косынок. Ролики делаются их подшипников. Изготовление:

- Подготовить подшипники.

- Шлифовать обод по торцу пока не удалится фаска, и угол станет острым.

- Обрезать уголок длиной 200 мм. Обработать торцы, удалить заусенцы, острые кромки.

- Разметить место под ось нижнего ролика. Он должен находиться на уровне со второй плоскостью уголка.

- Приварить валик диаметром равным отверстию подшипника. Он должен располагаться параллельно второй полке.

- Закрепить нижний подшипник, уже заточенный.

- К верхней полке угольника приварить косынки. В них сделать отверстие, установить ось для верхнего ролика.

- Закрепить подшипник на оси. Установить пружину, винт для регулировки зазора.

- Сделать сверху ручку.

Самодельные ножницы по металлу в качестве направляющей опоры для правильной конфигурации реза, используют металлический прямоугольный профиль, деревянный брус.

Эксплуатация

При изготовлении большой партии деталей лист крепится на верстаке. На него устанавливаются направляющие для ножниц или выставляется шаблон. Процесс резания начинается от края листа. В цельном металле делается отверстие, куда заводится нижний диск. Прижимая ножницы вниз и к шаблону, устройство за ручку продвигается вперед.

Перед началом работы проверяется целостность режущей кромки, выставляется зазор, в зависимости от толщины обрабатываемого материала.

Резать листовой металл обычными ножницами утомительно. Использовать болгарку для раскроя тонкого листа нерационально. Для этого следует применять дисковые ножи по металлу.

Как сделать роликовые ножницы для резки листового металла своими руками.

Выполнение роликовых ножниц для резки металла дома Дисковый резак для оцинковки своими руками

Выполнение роликовых ножниц для резки металла дома Дисковый резак для оцинковки своими руками

Резка металла в домашних условиях – процесс достаточно утомительный. Да и качество её зачастую оставляет желать лучшего, вынуждая проводить дополнительную обработку полученных граней. Исправить ситуацию во многом позволяет задействование специальных приспособлений, в том числе и изготовленных своими руками. Об одном из таких устройств, а именно о роликовом ноже, мы с вами сегодня и поговорим.

Роликовые ножи для металла

Роликовый нож обретает сегодня всё большую востребованность и популярность. Связано это не только с высокой продуктивностью подобного приспособления, но и достаточно простым его устройством. Принцип действия механизма прост – два режущих диска-ролика вращаются в разные стороны, вдавливаясь в поверхность металла и проводя, таким образом, его резку. Трение между металлом и ножами обеспечивает беспрепятственное продвижение заготовки по инструменту.

В подавляющем большинстве случаев роликовые ножи для резки листового металла включают в себя два вращающихся ролика – верхний и нижний. В зависимости от используемой вариации режущего элемента, подобные инструменты могут быть классифицированы следующим образом:

- Ножи параллельного положения – используются для резки металла на полосы, обеспечивая при этом весьма приемлемое качество;

- Кромки с одной наклонной – данная группа позволяет проводить не только продольную нарезку материала, но и вырезать кольцевые и круглые заготовки;

- Ножи с несколькими наклонными – подобные устройства дают возможность проводить эффективный рез заготовок круглой, криволинейной или же кольцевой формации при небольшом радиусе.

Стоит заметить, что все вышеперечисленные вариации прекрасно справляются с резкой листовой стали, при этом обрезанные края не требуют к себе дополнительного внимания и последующей обработки.

Самодельные роликовые ножи

При всех своих несомненных преимуществах, даже наиболее простая модель роликового ножа имеет вполне приличную стоимость. Этим и обусловлена нецелесообразность его приобретения для проведения разовых работ или же периодического задействования. Впрочем, оптимальное с финансовой точки зрения решение всё же существует – роликовый нож вполне можно изготовить своими руками в домашних условиях.

Этим и обусловлена нецелесообразность его приобретения для проведения разовых работ или же периодического задействования. Впрочем, оптимальное с финансовой точки зрения решение всё же существует – роликовый нож вполне можно изготовить своими руками в домашних условиях.

Конструкция подобного приспособления может быть самой разной. Наиболее распространённые вариации представлены ниже (фото, фото 2). Но в любом случае, основная часть остаётся неизменной – режущий нож. Изготавливать его следует из максимально прочного и надёжного стального сплава, прочностные показатели которого в обязательном порядке должны превосходить аналогичные параметры у разрезаемого материала. При несоблюдении этого условия качество реза будет невысоким, что потребует дополнительной обработки обрезанных кромок.

Практика показывает, что рабочий ресурс ножей фабричного производства составляет порядка 25 км листовой стали, при условии, что толщина её составляет 0,5 мм. При большей толщине ресурс соответственно будет ниже. Впрочем, инструмент можно без проблем заточить и продолжить его эффективное функционирование.

Если же говорить о ресурсе самодельных ножей, то он находится в прямой зависимости от того материала, из которого выполнены режущие части агрегата.

Из чего можно изготовить нож

Варианты могут быть самыми разными, здесь нужно обращать внимание на то, что именно планируется резать. Так, если это будет не самая прочная по своей структуре листовая сталь, в том числе, алюминий, оцинкованный металл и прочие подобные материалы, вполне подходящим решением будут самые обычные подшипники. Правда для этого придётся провести предварительную заточку их торцов.

Для проведения резки, один из роликов, тот, который будет играть роль приводного, устанавливается на рукоять, за счёт которой и будет осуществляться прижим ножа к металлу. Обратите внимание, чем больше диаметр подшипников, тем с большей скоростью можно будет проводить резку материала.

Чтобы процесс резки проходил с максимальным комфортом и точностью, приспособление можно дополнительно оснастить направляющими – сложности особой это не составит, зато в дальнейшем гарантировано сослужит добрую службу.

Полученный инструмент достаточно универсален и его вполне можно использовать в комплексе с самым разным металлообрабатывающим оборудованием, в том числе и листогибочными станками, изготовить которые также можно самостоятельно в домашних условиях.

Порезка листового материала на части выполняется с применением различного инструмента. Роликовые ножницы для резки листового металла пользуются популярностью, тенденция объясняется простотой конструкции и высокой производительностью. Устройство применяется в условиях промышленности и небольшой мастерской.

Характеристики ножниц

Целевое назначение роликовых ножей заключается в порезке стального листа толщиной до 1 мм. Они необходимы на участке по выпуску коробов вентиляции, при работе с кровельным металлом, при строительстве забора и обустройстве кровли.

Механизм используется для получения полуфабрикатов под последующую гибку профилей различного назначения. Оборудование устанавливают в автомастерских по ремонту кузова автомобилей. Во вспомогательных производствах готовят заготовки для сборки стеллажей и шкафов.

Ножницы с роликами с успехом заменят ручной вариант или гильотину благодаря ряду преимуществ:

- Компактные габариты и небольшой вес.

- Простое устройство.

- Удобны в использовании.

- Просто настраиваются.

- Подходят для работы с листами из разного материала: алюминия, жести, стали, кровельного железа.

Обработанное изделие получается с чистым резом при отсутствии заусенцев и загибов. Листовой вид металла резать подобным приспособлением легко.

Ножницы можно приобрести в специализированном магазине либо изготовить самостоятельно. Все зависит от выполняемых объемов и экономической составляющей. При норме ежесуточной резки 30–50 метров и более потребуется промышленный образец.

Описание ножниц

Задача по разделению листа металла на части решается за счет разрушения прочностных связей на локальном отрезке.

Силовая часть состоит из двух режущих роликов-дисков с разнонаправленным вращением. Режущие кромки у них лежат в одной плоскости. При вращении ролики вдавливаются в поверхность и происходит резка за счет деформации сдвига. Подача листовой заготовки на инструмент происходит с помощью трения ножей о металл.

Конструкция механизма для резки включает два вращающихся ролика, расположенных один над другим. В зависимости от исполнения режущей части, роликовые ножи различают:

- С одной наклонной кромкой для прямой продольной порезки и вырезания круглых и кольцевых заготовок.

- С параллельным положением ножей, выполняющие резку материала полосами с высоким качеством. Встречаются чаще всего.

- С несколькими наклонными кромками для удобной резки заготовок криволинейной, круглой и кольцевой формы с небольшим радиусом.

Все виды ножниц обеспечивают порезку листового материала с высоким качеством, без необходимости в последующей зачистке обрезанного края.

Для повышения производительности и получения ровного реза корпус с роликовыми ножами устанавливают на стационарный станок.

Оборудование для резки включает станину с опорными поверхностями, оснастку для фиксации материала и роликовый нож. Последний содержит корпус из стального сортамента, накладную ручку, режущие ролики, механизм регулировки зазоров в нескольких плоскостях.

Материалом для режущих дисков служит инструментальная сталь.

Завод-изготовитель закладывает ресурс работы в среднем 25 км, чтобы резать листовой метал толщиной 0,5 мм. С увеличением толщины ресурс работы пропорционально снижается. Режущий элемент подлежит переточке, что существенно повышает срок активной эксплуатации.

Как сделать роликовый нож

Покупная модель роликовых ножниц даже самой простой конструкции невыгодна для приобретения в небольшую мастерскую или частное хозяйство. Пользоваться приходится нечасто, а стоит устройство дорого. Оптимальным решением является изготовление ножниц своими руками.

Конструкция механизма может быть различной, но в основе всегда будет режущий нож в форме ролика. Выбранный материал для изготовления ножей определяет производительность устройства и качество реза. Ножи должны быть прочными и надежными, с твердостью поверхности значительно превосходящей твердость разрезаемого материала. Иначе не получится качественный рез, кромки придется дополнительно обрабатывать.

Самодельные роликовые ножи делают из подшипников. Для этого затачивают торцы, чтобы получилась режущая кромка. Приводной ролик крепят на ручке. При работе ею вдавливают нож в заготовку. Нижний ролик устанавливается стационарно. В процессе резки нужно одной рукой прижимать ручку с роликом, а другой тянуть лист металла.

Выбор большего диаметра подшипников увеличит скорость порезки.

Для удобства и точной резки дополнительно устанавливают направляющие.

Регулировка осуществляется с помощью овальных отверстий, набора прокладок и специальных болтов.

При владении приемами металлообработки изготовление устройства для порезки занимает 7–10 дней вместе с настройкой.

Каждому промышленному предприятию или частному лицу, которое занимается металлообработкой, требуется станок для резки металла, что отвечает заданным требованиям к стоимости, производительности и безопасности. Сегодня выделяют большое количество разных методов обработки металла — обработка металла плазмой, лазером и давлением, а также ручная резка металла ножницами. Если вы ещё не определились с оптимальным методом и подходящим оборудованием для резки металла, наша статья поможет вам сделать это.

Виды резки металла

Процесс резки металла представляет из себя отделение заготовок от металла литого, сортового или листового. Наиболее распространенными и эффективными с экономической позиции на сегодняшний день выступают такие методы, как плазменная, лазерная и газовая резка. Очень часто металл режут пресс-ножницами, которые способны пробивать пазы и отверстия разных форм в стали разнообразной прочности.

При выборе одного метода обработки металла из выше перечисленных рекомендуется ориентироваться на качество самого процесса работы, количество конечных отходов и точность исполнения. Важным моментом выступает и возможность создания небольшой партии деталей в максимально сжатые строки при оптимальной цене резки на профильных производствах.

Более, того выбор одного из них оправдан при учете определенных критериев, таких как эффективность работы, конечный результат, стоимость изделия. При этом существует определенный список металлов и сплавов, с которыми целесообразно работать тем или другим оборудованием.

Газовая резка металла

Газовая резка представляет собой процесс резки металлических изделий, который основан на свойстве металлов, что нагреты до определенной температуры (1200-1300 градусов), гореть в чистом кислороде. Благодаря газовой резке листового металла в наше время можно осуществлять самые разнообразные типы обработки — подготовка кромок для процесса сварки, прямая резка металла, процедура резки под углом.

Сущность технологии

Резку принято начинать с кромки листа. Поверхность, что предназначена для резки, необходимо очистить от ржавчины, окалины и грязи. Кислород и газ в горелки подается из баллонов, где они содержатся в сжатом состоянии. Масса одного баллона равняется 70 кг. Рабочее давление кислорода на один метр квадратный составляет 300 кН, а газа — достигает 50 кН.

Давление при этом можно отрегулировать в редукторе устройства, который навинчен на штуцер кислородного баллона. Редуктор оснащен манометром высокого давления, который показывает давление кислорода в баллоне, а также оборудован манометром низкого давления, что предоставляет информацию о рабочем давлении.

Лист металла прожигается и разрезается струей кислорода, которая подается под большим давлением. Образующиеся окислы железа вытекают в расплавленном состоянии и выдуваются из полости реза. Технология газовой резки металла предполагает использование резака, который представляет собой некую сварочную горелку со специальным устройством для подвода кислорода.

Виды газовой резки

В данном виде сварки традиционно используются водород (коксовый, нефтяной и природный) и ацетилен, пары керосина и бензина, которые могут достигать в процессе горения температуры в 3200 градусов. Зависимо от применяемого горючего газа, выделяют водородно-кислородную, ацетиленокислородную и бензинокислородную резку, а также машинную и ручную резки.

Отдельным видом газовой резки выступает флюсокислородная резка, что позволяет разделять трудно поддающиеся резке металлы — хромоникелевые и высокохромистые стали, алюминиевые сплавы и чугуны. В этом случае процедуру облегчают порошкообразные флюсы, которые вдуваются вместе с кислородом.

Помимо разделительной кислородной резки, когда режущая струя практически перпендикулярна поверхности металла, используют кислородную обработку, в процессе которой режущую струю направляют к поверхности металла под острым углом.

Данным способом режут листы из углеродистых средне- и низколегированных сталей, которые имеют толщину от 1 до 200—300 миллиметров. На видео о газовой резке металла вы увидите, что возможной считается газовая резка стали толще 2 метров. Кислородная резка широко используется в цветной и чёрной металлургии, а также в частном строительстве.

Предъявляемые требования

Чтобы совершить данный процесс, необходимо выполнить ряд требований. Помните, что металл должен обладать большей температурой плавления, чем показатель температуры горения в кислороде. Напротив, оксиды металла должны отличаться температурой плавления меньшей, чем температура плавления выбранного металла.

Следите, чтобы уровень термального воздействия был достаточен для обеспечения непрерывности процесса резки. Обрабатываемый металл не должен обладать слишком высокой теплопроводностью, так как в противном случае тепловая энергия будет быстро отводиться. Соответственно данным критериям, которые предъявляются к газовой резке, для этой процедуры идеально подходят низкоуглеродистые и низколегированные стали и железо.

Достоинства газовой резки

Главным преимуществом газовой резки металла является возможность раскроя листов металла, которые имеют большую толщину — до 200 миллиметров. При этом ширина среза составляет 2-2,5 миллиметров. При помощи оборудования для газовой резки металла можно провести вертикальную кромку среза, что в ходе процесса не будет закаливаться.

Нельзя не вспомнить и об экономической эффективности данной технологии — газовая резка не требует вложения больших финансовых средств. Минимальны требования, что связаны с техническим обслуживанием процесса. Несомненным достоинством газовой сварки металла является и тот факт, что для её проведения не нужна никакая механическая обработка.

Плазменная резка металла

Резка металлов с использованием струи плазмы вместо резца называется плазменной. Поток плазмы формируется в результате обдува сжатой электрической дуги газ, который нагревается и в процессе ионизируется — распадается на положительно и отрицательно заряженные частицы. Плазменный поток обычно имеет температуру близко 15 тысяч градусов Цельсия.

Способы плазменной резки

Выделяют поверхностную и разделительную плазменную резки. Однако на практике широкое использование получила именно разделительная технология резки металла. Сам процесс резки осуществляют двумя методами — плазменной дугой и струей.

При резке металла плазменной дугой он включается в электрическую цепь. Выше упомянутая дуга возникает между изделием и электродом резака из вольфрама. Если вы выбрали вторую методику, то помните, что в резаке дуга формируется между двумя электродами. Разрезаемый лист не включается в электрическую цепь.

По производительности плазменная резка превосходит кислородную. Но если вам нужно порезать титан или металл большой толщины, то рекомендуется отдать предпочтение кислородной резке. При резании цветного металла плазменная резка считается незаменимой. Особенно это касается алюминия.

Аппараты для плазменной резки

Для образования плазмы принято использовать активные и неактивные газы. К первой группе относят воздух и кислород, которые используются при резке черных металлов (меди, стали и алюминия), и неактивные — водород, аргон и азот для резки сплавов и цветных металлов (высоколегированной стали, которая имеет толщину до 50 миллиметров, латуни, меди, алюминия и титана).

К первой группе относят воздух и кислород, которые используются при резке черных металлов (меди, стали и алюминия), и неактивные — водород, аргон и азот для резки сплавов и цветных металлов (высоколегированной стали, которая имеет толщину до 50 миллиметров, латуни, меди, алюминия и титана).

Для механизации процедуры были разработаны аппараты для резки металла — полуавтоматы и переносные машины разных модификаций. Полуавтоматы работают с неактивными и активными газами, в то время как переносные машины используют исключительно сжатый воздух.

Резка металла плазмой в домашних условиях осуществляется при помощи ручных аппаратов, в комплект которых входят режущий плазмотрон, коллектор, кабель-шланговый пакет и зажигалка, предназначенная для возбуждения режущей дуги. Такие комплекты позволяют выполнять ограниченный объем работы с загрузкой оборудования не больше чем на 50%. Поэтому их рекомендуется доукомплектовать на время работы сварочными преобразователями и выпрямителями.

Сущность технологии

Началом процедуры резания металлов является момент, когда возбудилась плазменная дуга. Начав резку, следует поддерживать между поверхностью металла и соплом плазмотрона постоянное расстояние, которое составляет 3 — 15 миллиметров.

Стремитесь к тому, чтобы ток был минимальным в процессе работы, потому что при возрастании силы тока и увеличении расхода воздуха падает ресурс работы электрода и сопла плазмотрона. Но уровень тока при этом должен обеспечивать высокую производительность резки. Самой сложной операцией выступает пробивка отверстий, так как возможно образование двойной дуги и выход плазмотрона из строя.

Помните, что инструмент для резки металла при пробивке должен над поверхностью детали подниматься на 20 — 25 миллиметров. В рабочее положение плазмотрон опускается после того, как лист будет насквозь пробит. Если вы пробиваете отверстия в листах, которые имеют большую толщину, рекомендуется использовать защитные экраны, имеющие отверстия диаметром 10-20 миллиметров. Экраны необходимо помещать между плазмотроном и изделием.

Экраны необходимо помещать между плазмотроном и изделием.

При резке алюминия с использованием аргоноводородной смеси для увеличения стабильности горения дуги содержание водорода не должно быть больше 20%. Резку меди принято выполнять с применением водородосодержащих смесей. Латунь нуждается в азотоводородной смеси или азоте. После резки медь в обязательном порядке нужно зачистить на глубину 1-1,5 миллиметра. Но не это требование совсем не обязательно для латуни.

Лазерная резка металла

Резка лазером является принципиально новым видом обработки металла, который отличается крайне высокой точностью и производительностью. Подобные режущие станки в мире металлообработки совершили революцию, сделав процедуру создания сложных металлических конструкций проще, быстрее и доступнее по цене. Лазерная резка в наше время уверенно вытесняет другие разновидности обработки металлических заготовок и становится все более популярной.

Сущность технологии

Технология лазерной резки металла своими руками на сегодняшний день — одна из самых прогрессивных технологий в создании разных деталей из листовых материалов. Процедура хороша своей универсальностью, потому что она позволяет работать с любыми материалами — металлического и неметаллического происхождения.

Лазерный луч является узконаправленным световым потоком маленького диаметра, что обладает высокой интенсивностью. Если лазерный луч навести на металлическую поверхность или другой твердый объект, изделие нагреется до высокой температуры. Её достаточно, чтобы металл начал плавиться в точке контакта. Но вместе с этим участки поверхности, которые прилегают к лучу, остаются горячими, но не повреждаются.

Двигая по поверхности луч, можно создавать очень тонкую качественную линию резки металла с идеально тонкими краями, несмотря на толщину обрабатываемого металла. Площадь лазерного потока, который попал на плоскость, исчисляют буквально квадратными микронами. Но вместе с этим при лазерной резке плотность энергии, которая направляется на металл, чрезмерно высока, что и служит причиной возникновения области разогрева.

В результате локально совершается расплав металла, который сопровождается уносом молекул вещества. Аппараты для лазерной резки представляют собой обычные координатные столы, что сопрягаются с головкой, которая управляется микропроцессором станка и которая перемещается по заданной программе над поверхностью обрабатываемого листа.

Могут выпускаться станки лазерной резки специального назначения, к примеру, пользуются популярностью в последнее время лазерные станки для труб, что являются пригодными для любых профилей. При этом вы можете провести обработку сразу по всей длине детали. Это достаточно эффективный метод, который обеспечивает жесткий контроль геометрии резки при использовании лазерного станка.

Достоинства лазерной технологии

К несомненным преимуществам лазерной технологии относят:

- полное отсутствие физических деформаций и брака при работе станка;

- возможность функционирования станка с пластичными металлами;

- отсутствие на поверхности готового изделия микротрещин;

- прецизионная точность обработки лазерного станка;

- высокая скорость работы;

- малая толщина реза;

- безотходность станка;

- высокий уровень автоматизации процесса лазерной резки;

- приемлемая стоимость резки металла.

Использование лазерной резки

Работа на лазерном станке происходит при помощи прожигания листового материала насквозь лучом лазера. Благодаря отсутствию прямого контакта детали и режущей головки оборудование позволяет обрабатывать безопасно хрупкие изделия, с успехом справляется с твёрдосплавным материалом, легко обеспечивать скоростной раскрой тонколистовой стали.

Технология считается выгодной и в тех ситуациях, когда продукцию выпускают небольшими партиями, потому что исключаются затраты на изготовление дорогостоящих форм для литья. Оборудование способно справиться со сталью любого состояния и качества, хорошо работает с алюминием, сплавами алюминия, медью, латунью.

Очень существенным нюансом подобного технологического процесса выступает простота в отношении работы с плоскими и объемными деталями, а также сложными контурами.

Лазерная резка является одной из технологий, в рамках которых себестоимость продукта при создании сложных изделий почти не зависит от величины партии, что обрабатывается станком. Именно поэтому технологии лазерной резки широко применяются в частном строительстве и домашнем хозяйстве, при этом время до получения конечного результата минимально.

Гильотинная резка металла

Для качественного и быстрого раскроя металла используются специальные листовые ножницы — гильотины. Название подобных металлорежущих станков происходит от сходства работы ножниц со средневековым орудием казни. Но сегодня гильотинные ножницы применяются в безобидных целях.

Выбор листовых ножниц

Главными критериями выбора гильотины выступает вид производства: штучное или серийное, толщина листа металла, длина линии продольной резки металла и механическая прочность. Потребители зависимо от своих целей могут выбрать простые ручные или электромеханические гильотины. Многие модели листовых ножниц бывают дополнительно оборудованы промышленной электроникой и опциями, которые повышают производительность резки металла.

Несмотря на изобилие типов привода, у всех моделей гильотин одинаков принцип работы. Для начала размещается на рабочем столе разрезаемый лист по выставленным упорам между нижней и верхней ножами. Предварительно стоит поджать к столу гильотины лист металла прижимной балкой. Дальше перемещается верхний нож и осуществляется резка металла. Затем можно транспортировать готовые детали из зоны резанья металла.

Точность резания листов металла посредством гильотинных ножниц обеспечена прижимным механизмом листа. Резка, как правило, осуществляется по разметке или упору: на гильотинах принято устанавливать точные задние линейки, позволяющие добиваться высокой точности процедуры реза. Некоторые модели оснащены возвратным поддоном для сбора отрезанного металла.

Некоторые модели оснащены возвратным поддоном для сбора отрезанного металла.

Выбирая определенную модель ножниц, нужно точно продумать список востребованных функций, потому что не всегда преимущества работы состоят в большом их количестве, тогда как цена такого станка зависит от данного показателя напрямую. Для работы в домашних условиях вполне подойдет гильотина с набором только необходимых функций, многофункциональные ножницы требуются же на крупных производствах.

Виды гильотин

По принципу устройства листовые ножницы могут быть ручными, пневматическими, гидравлическими, механическими, автоматическими, а также сочетать одновременно несколько комбинаций. Ручные и пневматические гильотины относят к самым простым и используются для прямолинейной резки листов металла.

Гидравлические ножницы с электромеханическим приводом отличаются простотой в управлении и высоким уровнем труда, что можно отметить на видео о резке металла. Точность реза обеспечена регулировкой положения ножей. Огромной популярностью пользуются гильотинные гидравлические ножницы с автоматической или ручной регулировкой зазора, который образуется между ножами.

Использование гильотинных ножниц

Гильотины предназначены для резки в поперечном и продольном направлениях металлических листов, которые имеют разную толщину. Некоторые виды листовых ножниц способны резать круглый, квадратный или угловой металлопрокат. Основными характеристиками гильотин, которые используются для резки металла, считаются длина и максимальная толщина реза.

Использование гильотин позволяет получить точный срез материала без зазубрин и вмятин, при этом оборудование не повреждает полимерное покрытие и окраску металла. Зависимо от технических возможностей применяются гильотинные ножницы на массовых и индивидуальных производствах.

Прочитав нашу статью, вы ознакомились с основными видами резки листового металла. Напомнив ещё раз — гильотинная, лазерная, плазменная и газовая резка. Каждый из них имеет свои достоинства и недостатки. Помните, что каждый вид резки металла связан с использованием специального оборудования и инструмента, что требует от потребителя наличия определенных навыков и строжайшего соблюдения техники безопасности.

Каждый из них имеет свои достоинства и недостатки. Помните, что каждый вид резки металла связан с использованием специального оборудования и инструмента, что требует от потребителя наличия определенных навыков и строжайшего соблюдения техники безопасности.

Резку листового металла можно охарактеризовать как технологический процесс, в результате которого металлическое изделие делится на части, приобретая заданные формы и размеры.

В статье описана обработка листового металла, рассказано о способах резки металла, описаны роликовые ножницы, автоматические линии и т. д., а также рассмотрено специальное оборудование для обработки листового металла (станок, резак и др.).

Способы резки делятся на две основные группы: механическую и термическую.

Прежде чем выбрать определенный тип резки, необходимо узнать преимущества каждого вида, сущность процесса, а также в каких случаях применяется конкретный вид резки.

Основой механической резки является режущий инструмент, имеющий характеристики прочности и твердости выше, чем у обрабатываемого металла.

Еще такой способ обработки называется холодным. К механической обработке относятся гильотинная, ленточнопильная и гидроабразивная и резка болгаркой.

Резка ножницами и болгаркой

Для резки металла данным способом используются специальные гильотинные ножницы, которые можно использоваться для тонколистовых металлов (профлист, оцинковка).

Режущим элементом является нож. Гильотинные ножницы бывают механические, автоматические, пневматические, гидравлические.

Гильотинные ножницы ручные и пневматические имеют самые низкие цены из всех видов оборудования, предназначенных для прямолинейного реза металла.

Однако недорогой инструмент имеет низкую производительность, поэтому приходится прилагать много усилий.

Поэтому чаще всего предпочтение отдается специальным электроинструментам или промышленному оборудованию, которым работать гораздо легче и быстрее.

Электрический инструмент — это болгарка (углошлифовальная машина).

Это связано с тем, что абразивные круги снижают защитные характеристики металла. При резке болгаркой своими руками нужно соблюдать технику безопасности: обязательно должны быть закрыты глаза и руки.

Главной опасностью при работе болгаркой является вылет осколков.

Эффективная резка болгаркой производится пяткой диска – ближней нижней частью круга. Через каждые 5 мин инструмент нужно отключать во избежание перегрева.

Если болгаркой режутся длинные трубы, то начинать нужно со свисающего края. Толстые детали режутся болгаркой прямолинейно.

Гильотинные ножницы работают по следующему принципу: лист для резки располагается на столе между ножами.

Металл нужно прижать к столу балкой, а затем перемещать верхний нож.

Гильотинные ножницы обеспечивают точную резку металла, что объясняется прижимным механизмом. Предназначены гильотинные ножницы для продольной и поперечной резки листового металла. Это приспособление для продольной резки является наиболее популярным.

Инструмент другого вида применим для квадратного, круглого и углового металла, благодаря тому, что нож располагается под любыми углами. Основные характеристики приспособления – длина и толщина среза.

Гильотинные ножницы обеспечивают ровный срез без шероховатостей, нож не портит краску и полимерное покрытие и характеристики обрабатываемого изделия.

Существуют еще дисковые ножницы для продольной резки, которая осуществляется крутящимися круглыми ножами.

Нижние и верхние дисковые ножи крутятся в разные стороны с одинаковой скоростью. Движение обрабатываемого изделия обеспечивается трением о нож.

Преимущественно дисковые ножницы для резки листового металла используются для кровельных работ для продольной обработки.

Дисковые ножницы работают так: обрабатываемый лист укладывается на станок, вставляется между опорными и прижимными рейками.

Затем лист фиксируется зажимами и дисковые ножницы перемещаются по линии реза. Когда дисковые ножницы начинают вращение, нож разрезает изделие.

Дисковые ножницы просты в использовании при продольной резке металла своими руками (особенно, если линии для резки заранее размечены). Нож производит точную и качественную резку.

Данный инструмент предназначен лишь для продольной резки. Довольно востребованными являются автоматические линии.

Автоматические линии состоят из подающего устройства, разматывающего устройства, механизма подачи материала, режущего блока и пульта управления.

Автоматические линии для продольной резки имеют главное преимущество: нет необходимости задействовать людей, так как все операции на линии выполняются под контролем одного человека.

Часто применяются роликовые ножницы. Роликовый нож используется для прямолинейной и фигурной резки. Роликовый нож подходит для вырезания круглых и овальных, квадратных форм.

Ленточнопильная резка

Для такой резки роликовые ножницы не подходят, а используется станок с ленточным резаком, имеющим зубья, расстояние между которыми подбирается, исходя из качества обрабатываемого материала.

Резка имеет прекрасные характеристики: высокая производительность, хорошая чистота обработки, тонкий срез, не превышающий 2 мм.

Такой станок способен обрабатывать любые сплавы. Одним из плюсов является выполнение резки под любым выставленным углом.

Станок также имеет и минусы: отсутствие возможности выполнять фигурную резку.

Гидроабразивная резка используется для материалов различной твердости: бетон, камень, разные виды металла и др. основой данного метода является использование смеси абразивных материалов и воды.

Станок подает смесь насосом высокого давления, достигая высочайшей скорости, что и обеспечивает резку.

Такой метод один из самых перспективных, позволяет тонкие металлы резать без абразивных материалов, только водой.

Термические виды

Термические резки листового металла базируются на термическом воздействии, после чего место среза плавится и сгорает. Основными методами являются газовая, плазменная и лазерная резка.

Основными методами являются газовая, плазменная и лазерная резка.

Газовая резка

Резка и гибка с применением кислородных и горючих газов имеет доступные цены. Метод применим не для всех материалов. Может выполняться и фигурная резка.

Условием качественной резки является температура сгорания металла, превышающая температуру плавления.

Принцип технологии такой: поверхность разогревается до 3000°, что зависит от обрабатываемого металла.

Такая температура достигается с помощью смеси горючего газа и кислорода.

Для качественного среза должен быть правильно отрегулирован объем подачи газа и скорость движения резака.

В основном такой метод используется для монтажных работ, в производстве металлоконструкций.

Метод не лишен и недостатков, к которым можно отнести большую ширину швов и последующую обработку.

Также при неравномерном прогревании поверхности происходит деформация и ухудшение качества металла.

Плюсом является возможность обработки изделий толщиной до 20 см, при срезе в 2,5 мм.

Плазменная резка

Плазменная резка листового металла является современным методом, в котором вместо резца используется струя плазмы.

Основой метода является использование газообразных веществ в высокотемпературном плазменном состоянии, получаемого под влиянием электродугового разряда.

Резка может производиться двум способами: струей и дугой. При обработке дугой лист включается в цепь, дуга образуется между металлом и электродом. При обработке струей резка формируется между двумя электродами.

В качестве плазменного резака могут выступать самодельные приспособления

Плазменный поток возникает на плазмотроне, имеющего электрод, который формирует электродугу.

Плазменная резка используется для резки и гибки разных металлов толщиной до 20 см.

Благодаря высокой температуре отсутствует тепловое воздействие на участки, находящиеся рядом со срезом, что предотвращает деформацию листа, а также не ухудшает характеристики металла.

Особенно это важно при работе с нержавейкой. Может выполняться и фигурная резка.

Плазменная резка и гибка своими руками производятся ручными устройствами, при которых начало резки — момент появления плазменной дуги.

В течение процесса между соплом плазмотрона и металлом нужно поддерживать расстояние до 15 мм.

Лазерная резка

Лазерный станок для резки и гибки металла является новейшим оборудованием. Лазерная резка листового металла основана на тепловой энергии узкосфокуссированного лазерного луча.

Основными достоинствами технологии можно назвать точность, чистоту обработки, тонкий срез.

Метод используется для ювелирных и других изделий, которым требуется сложная фигурная резка и гибка. Метод целесообразно использовать для металла толщиной не более 15 мм.

Цены на оборудование не самые низкие в связи с новизной технологии.

Суть метода заключается в следующем: высокоинтенсивный лазерный луч наводится на металл, нагревая изделие.

После чего поверхность начинает плавиться в месте контакта, а прилегающие участки тоже нагреваются, но не деформируются и не теряют свои характеристики. Двигаясь, луч создает тонкую линию среза с ровными краями.

Инструмент для лазерной резки представлен координатными столами, сопрягающимися с головкой, управляемой микропроцессорами.

Лазерные станки прекрасно обрабатывают хрупкие изделия, твердосплавные материалы.

Обработка листового металла осуществляется различными способами (роликовый нож, станки, резаки и пр.), из которых можно выбрать подходящий вариант резки и гибки своими руками. А для гибки могут использоваться самодельные приспособления.

Все больше набирает обороты консервная промышленность, поставляя на рынок бесчисленное количество сельскохозяйственной консервации. Надежную сохранность пищевой продукции обеспечивает белая жесть. Получение качественного сырья для продвижения бизнеса имеет важное значение. Резка жести обеспечивает изготовление различных упаковок, тары, емкостей, контейнеров и др. Компания «Тинплейт-Сервис» готова предложить самые лучшие услуги.

Компания «Тинплейт-Сервис» готова предложить самые лучшие услуги.

Виды резки белой пищевой жести

Резку листового металла можно осуществить двумя основными способами: ручным и автоматическим. Ручной метод направлен на разрезание полос, заготовок по контуру, пазов с помощью ножниц или ножовочных станков. Такой процесс очень трудоемкий, занимает много физических усилий. Во время резки следует придерживаться техники безопасности, во избежание попадания в глаза осколков.

Резка на автоматических линиях является приоритетной и более востребованной. Оборудование состоит из нескольких устройств:

- Подающего;

- Разматывающего;

- Режущего блока;

- Пульта управления.

Все операции проводятся в автоматическом режиме без привлечения работников, что очень удобно. Управляет только один оператор. Готовые заготовки после резки складываются в пачки до 2 тонн и отправляются оптовым, розничным покупателям.

Заготовки и фигурный раскрой листовой жести

Мы реализуем поставку жести различных видов, с повышенными требованиями, лакированной и с нанесением литографии. Имеются раскроенные листы по заготовленному рисунку, размерам. Из этих шаблонов потом изготавливаются донышки, крышки. Благодаря заготовкам с фигурным резом можно получить экономичный товар. Такой способ удобнее и выгоднее, чем приобретение в рулонах. У нас можно заказать резку жести разнообразных форматов. Произведем нарезку по раскрою металла определенных размеров и толщины, согласно индивидуальным запросам.

Преимущества покупки в компании «Тинплейт-Сервис»

Выполним заказы в Москве и других городах СНГ. Сотрудничество с нашей организацией оставит положительные моменты, направленные на партнерские отношения. Профильное оборудование, наличие высокоскоростной линии по резке, станков, фигурных ножей позволяет выполнять заказы сложных конфигураций, любых объемов. Мы ценим наших клиентов, предоставляем качественные услуги. С нами вы получите выгоды:

- Низкие цены;

- Реализуем жесть в листах;

- Лакирование и литографирование в кратчайшие сроки;

- Экономичность материала при правильном раскрое до 15%;

- Оперативная доставка;

- Специальные предложения, скидки;

- Гарантии качества.

Приоритеты компании направлены на улучшение сервиса, продвижение новейших технологий, с помощью которых достигается безотходность. Сокращение производственных излишек снижает финансовые затраты и способствует развитию бизнеса наших заказчиков.

Роликовый нож для листового металла своими руками

Как сделать роликовый нож для листового металла своими руками. Из чего можно изготовить самодельный роликовый нож?

Резка металла в домашних условиях – процесс достаточно утомительный. Да и качество её зачастую оставляет желать лучшего, вынуждая проводить дополнительную обработку полученных граней. Исправить ситуацию во многом позволяет задействование специальных приспособлений, в том числе и изготовленных своими руками. Об одном из таких устройств, а именно о роликовом ноже, мы с вами сегодня и поговорим.

Роликовый нож обретает сегодня всё большую востребованность и популярность. Связано это не только с высокой продуктивностью подобного приспособления, но и достаточно простым его устройством. Принцип действия механизма прост – два режущих диска-ролика вращаются в разные стороны, вдавливаясь в поверхность металла и проводя, таким образом, его резку. Трение между металлом и ножами обеспечивает беспрепятственное продвижение заготовки по инструменту.

В подавляющем большинстве случаев роликовые ножи для резки листового металла включают в себя два вращающихся ролика – верхний и нижний. В зависимости от используемой вариации режущего элемента, подобные инструменты могут быть классифицированы следующим образом:

- Ножи параллельного положения – используются для резки металла на полосы, обеспечивая при этом весьма приемлемое качество;

- Кромки с одной наклонной – данная группа позволяет проводить не только продольную нарезку материала, но и вырезать кольцевые и круглые заготовки;

- Ножи с несколькими наклонными – подобные устройства дают возможность проводить эффективный рез заготовок круглой, криволинейной или же кольцевой формации при небольшом радиусе.

Стоит заметить, что все вышеперечисленные вариации прекрасно справляются с резкой листовой стали, при этом обрезанные края не требуют к себе дополнительного внимания и последующей обработки.

Самодельные роликовые ножи

При всех своих несомненных преимуществах, даже наиболее простая модель роликового ножа имеет вполне приличную стоимость. Этим и обусловлена нецелесообразность его приобретения для проведения разовых работ или же периодического задействования. Впрочем, оптимальное с финансовой точки зрения решение всё же существует – роликовый нож вполне можно изготовить своими руками в домашних условиях.

Конструкция подобного приспособления может быть самой разной. Наиболее распространённые вариации представлены ниже (фото, фото 2). Но в любом случае, основная часть остаётся неизменной – режущий нож. Изготавливать его следует из максимально прочного и надёжного стального сплава, прочностные показатели которого в обязательном порядке должны превосходить аналогичные параметры у разрезаемого материала. При несоблюдении этого условия качество реза будет невысоким, что потребует дополнительной обработки обрезанных кромок.

Практика показывает, что рабочий ресурс ножей фабричного производства составляет порядка 25 км листовой стали, при условии, что толщина её составляет 0,5 мм. При большей толщине ресурс соответственно будет ниже. Впрочем, инструмент можно без проблем заточить и продолжить его эффективное функционирование.

Если же говорить о ресурсе самодельных ножей, то он находится в прямой зависимости от того материала, из которого выполнены режущие части агрегата.

Из чего можно изготовить нож

Варианты могут быть самыми разными, здесь нужно обращать внимание на то, что именно планируется резать. Так, если это будет не самая прочная по своей структуре листовая сталь, в том числе, алюминий, оцинкованный металл и прочие подобные материалы, вполне подходящим решением будут самые обычные подшипники. Правда для этого придётся провести предварительную заточку их торцов.

Правда для этого придётся провести предварительную заточку их торцов.

Для проведения резки, один из роликов, тот, который будет играть роль приводного, устанавливается на рукоять, за счёт которой и будет осуществляться прижим ножа к металлу. Обратите внимание, чем больше диаметр подшипников, тем с большей скоростью можно будет проводить резку материала.

Чтобы процесс резки проходил с максимальным комфортом и точностью, приспособление можно дополнительно оснастить направляющими – сложности особой это не составит, зато в дальнейшем гарантировано сослужит добрую службу.

Полученный инструмент достаточно универсален и его вполне можно использовать в комплексе с самым разным металлообрабатывающим оборудованием, в том числе и листогибочными станками, изготовить которые также можно самостоятельно в домашних условиях.

РЕЗКА ЛИСТОВОГО МЕТАЛЛА [лазерная, ножницами, болгаркой]

[Резку листового металла] можно охарактеризовать как технологический процесс, в результате которого металлическое изделие делится на части, приобретая заданные формы и размеры.

В статье описана обработка листового металла, рассказано о способах резки металла, описаны роликовые ножницы, автоматические линии и т. д., а также рассмотрено специальное оборудование для обработки листового металла (станок, резак и др.).

Способы резки делятся на две основные группы: механическую и термическую.

Прежде чем выбрать определенный тип резки, необходимо узнать преимущества каждого вида, сущность процесса, а также в каких случаях применяется конкретный вид резки.

Механические виды резки

Основой механической резки является режущий инструмент, имеющий характеристики прочности и твердости выше, чем у обрабатываемого металла.

Еще такой способ обработки называется холодным. К механической обработке относятся гильотинная, ленточнопильная и гидроабразивная и резка болгаркой.

Резка ножницами и болгаркой

Для резки металла данным способом используются специальные гильотинные ножницы, которые можно использоваться для тонколистовых металлов (профлист, оцинковка).

Режущим элементом является нож. Гильотинные ножницы бывают механические, автоматические, пневматические, гидравлические.

Гильотинные ножницы ручные и пневматические имеют самые низкие цены из всех видов оборудования, предназначенных для прямолинейного реза металла.

Однако недорогой инструмент имеет низкую производительность, поэтому приходится прилагать много усилий.

Поэтому чаще всего предпочтение отдается специальным электроинструментам или промышленному оборудованию, которым работать гораздо легче и быстрее.

Электрический инструмент — это болгарка (углошлифовальная машина).

Резка и гибка болгаркой крайне не рекомендуется для металла с полимерными покрытиями, например, металлопрофиля, металлочерепицы.

Это связано с тем, что абразивные круги снижают защитные характеристики металла. При резке болгаркой своими руками нужно соблюдать технику безопасности: обязательно должны быть закрыты глаза и руки.

Главной опасностью при работе болгаркой является вылет осколков.

Эффективная резка болгаркой производится пяткой диска – ближней нижней частью круга. Через каждые 5 мин инструмент нужно отключать во избежание перегрева.

Если болгаркой режутся длинные трубы, то начинать нужно со свисающего края. Толстые детали режутся болгаркой прямолинейно.

Гильотинные ножницы работают по следующему принципу: лист для резки располагается на столе между ножами.

Металл нужно прижать к столу балкой, а затем перемещать верхний нож.

Гильотинные ножницы обеспечивают точную резку металла, что объясняется прижимным механизмом. Предназначены гильотинные ножницы для продольной и поперечной резки листового металла. Это приспособление для продольной резки является наиболее популярным.

Инструмент другого вида применим для квадратного, круглого и углового металла, благодаря тому, что нож располагается под любыми углами. Основные характеристики приспособления – длина и толщина среза.

Основные характеристики приспособления – длина и толщина среза.

Гильотинные ножницы обеспечивают ровный срез без шероховатостей, нож не портит краску и полимерное покрытие и характеристики обрабатываемого изделия.

Существуют еще дисковые ножницы для продольной резки, которая осуществляется крутящимися круглыми ножами.

Нижние и верхние дисковые ножи крутятся в разные стороны с одинаковой скоростью. Движение обрабатываемого изделия обеспечивается трением о нож.

Преимущественно дисковые ножницы для резки листового металла используются для кровельных работ для продольной обработки.

Видео:

Дисковые ножницы работают так: обрабатываемый лист укладывается на станок, вставляется между опорными и прижимными рейками.

Затем лист фиксируется зажимами и дисковые ножницы перемещаются по линии реза. Когда дисковые ножницы начинают вращение, нож разрезает изделие.

Дисковые ножницы просты в использовании при продольной резке металла своими руками (особенно, если линии для резки заранее размечены). Нож производит точную и качественную резку.

Данный инструмент предназначен лишь для продольной резки. Довольно востребованными являются автоматические линии.

Автоматические линии состоят из подающего устройства, разматывающего устройства, механизма подачи материала, режущего блока и пульта управления.

Автоматические линии для продольной резки имеют главное преимущество: нет необходимости задействовать людей, так как все операции на линии выполняются под контролем одного человека.

Часто применяются роликовые ножницы. Роликовый нож используется для прямолинейной и фигурной резки. Роликовый нож подходит для вырезания круглых и овальных, квадратных форм.

Ленточнопильная резка

Для такой резки роликовые ножницы не подходят, а используется станок с ленточным резаком, имеющим зубья, расстояние между которыми подбирается, исходя из качества обрабатываемого материала.

Резка имеет прекрасные характеристики: высокая производительность, хорошая чистота обработки, тонкий срез, не превышающий 2 мм.

Видео:

Такой станок способен обрабатывать любые сплавы. Одним из плюсов является выполнение резки под любым выставленным углом.

Станок также имеет и минусы: отсутствие возможности выполнять фигурную резку.

Гидроабразивная резка используется для материалов различной твердости: бетон, камень, разные виды металла и др. основой данного метода является использование смеси абразивных материалов и воды.

Станок подает смесь насосом высокого давления, достигая высочайшей скорости, что и обеспечивает резку.

Такой метод один из самых перспективных, позволяет тонкие металлы резать без абразивных материалов, только водой.

Термические виды

Термические резки листового металла базируются на термическом воздействии, после чего место среза плавится и сгорает. Основными методами являются газовая, плазменная и лазерная резка.

Газовая резка

Резка и гибка с применением кислородных и горючих газов имеет доступные цены. Метод применим не для всех материалов. Может выполняться и фигурная резка.

Условием качественной резки является температура сгорания металла, превышающая температуру плавления.

Принцип технологии такой: поверхность разогревается до 3000°, что зависит от обрабатываемого металла.

Такая температура достигается с помощью смеси горючего газа и кислорода.

Для качественного среза должен быть правильно отрегулирован объем подачи газа и скорость движения резака.

В основном такой метод используется для монтажных работ, в производстве металлоконструкций.

Видео:

Метод не лишен и недостатков, к которым можно отнести большую ширину швов и последующую обработку.

Также при неравномерном прогревании поверхности происходит деформация и ухудшение качества металла.

Плюсом является возможность обработки изделий толщиной до 20 см, при срезе в 2,5 мм.

Плазменная резка

Плазменная резка листового металла является современным методом, в котором вместо резца используется струя плазмы.

Основой метода является использование газообразных веществ в высокотемпературном плазменном состоянии, получаемого под влиянием электродугового разряда.

Резка может производиться двум способами: струей и дугой. При обработке дугой лист включается в цепь, дуга образуется между металлом и электродом. При обработке струей резка формируется между двумя электродами.

В качестве плазменного резака могут выступать самодельные приспособления

Плазменный поток возникает на плазмотроне, имеющего электрод, который формирует электродугу.

Далее в рабочее сопло осуществляется подача плазмообразующего газа в виде сжатого воздуха. Температура плазмы может подниматься до 30000°.

Плазменная резка используется для резки и гибки разных металлов толщиной до 20 см.

Благодаря высокой температуре отсутствует тепловое воздействие на участки, находящиеся рядом со срезом, что предотвращает деформацию листа, а также не ухудшает характеристики металла.

Видео:

Особенно это важно при работе с нержавейкой. Может выполняться и фигурная резка.

Плазменная резка и гибка своими руками производятся ручными устройствами, при которых начало резки — момент появления плазменной дуги.

В течение процесса между соплом плазмотрона и металлом нужно поддерживать расстояние до 15 мм.

Лазерная резка

Лазерный станок для резки и гибки металла является новейшим оборудованием. Лазерная резка листового металла основана на тепловой энергии узкосфокуссированного лазерного луча.

Основными достоинствами технологии можно назвать точность, чистоту обработки, тонкий срез.

Метод используется для ювелирных и других изделий, которым требуется сложная фигурная резка и гибка. Метод целесообразно использовать для металла толщиной не более 15 мм.

Цены на оборудование не самые низкие в связи с новизной технологии.

Суть метода заключается в следующем: высокоинтенсивный лазерный луч наводится на металл, нагревая изделие.

После чего поверхность начинает плавиться в месте контакта, а прилегающие участки тоже нагреваются, но не деформируются и не теряют свои характеристики. Двигаясь, луч создает тонкую линию среза с ровными краями.

Видео:

Инструмент для лазерной резки представлен координатными столами, сопрягающимися с головкой, управляемой микропроцессорами.

Лазерные станки прекрасно обрабатывают хрупкие изделия, твердосплавные материалы.

Обработка листового металла осуществляется различными способами (роликовый нож, станки, резаки и пр.), из которых можно выбрать подходящий вариант резки и гибки своими руками. А для гибки могут использоваться самодельные приспособления.

Ножницы по металлу ручные и механические – выбор инструмента + видео

Ножницы по металлу – ручные, электрические и механические – находят широкое применение в подсобном хозяйстве и при различном ремонте. Только листовым металлом инструментальные возможности ножниц не ограничиваются.

Ножницы для резки металла в ремонтном деле и отделочных процедурах

Резка металла нужна при самом различном ремонте. Без нее невозможна отделка дома металлосайдингом снаружи и закрепление каркаса под гипсокартон изнутри. С их помощью вырезают фигуры из жести и обрабатывают кровельные материалы на металлизированной основе. Хорошо заточенные ножницы могут самостоятельно резать листовой профнастил с произвольным шагом гофрирования – и эта резка будет точнее работы ножовкой.

Ножницы ручные для резки металла удобны в использовании постоянным контролем над каждым движением режущих кромок. Пила или электролобзик могут соскользнуть с гладкой металлической поверхности, что чревато травмами для работника и повреждением для материала. Перемещение ножниц гораздо легче корректировать, ведь усилие прилагается на каждый миллиметр пройденного среза.

Кроме того, пилы, болгарки и лобзики предполагают прямолинейный раскрой, ножницам «по плечу» плавные повороты и ломаные линии. Когда необходима стыковка сложных деталей при укладке профнастила на крыше, когда нужно точное сопряжение финишных панелей сайдинга для стен, завершающий раскрой выполняется именно ножницами.

За высокую точность приходится «расплачиваться» малой производительностью, скорость резки самых мощных ножниц в несколько раз уступает болгаркам или электропилам.

Многочисленные разновидности этого инструмента позволяют использовать его в слесарном, плотницком и даже столярном деле. Ими можно перекусить гвозди или шурупы, нарезать проволоку, электрический кабель или шнур, сетку для штукатурки или сетку-рабицу для ограждения, срезать участок проржавевшего листа при частичном ремонте забора или ограды. По степени «нужности» в справном домашнем хозяйстве инструмент для резки листового металла идет сразу же за молотком, пилой и дрелью.

Ножницы по металлу ручные и прочие – краткий путеводитель

Разновидности ножниц для металла весьма многочисленны, их можно сгруппировать в следующие типы:

- Ручной инструмент. По сути, это аналог обычных портняжных ножниц, но с большим рычагом и массивными режущими кромками. Часто комплектуются пружинным усилителем – с его помощью можно прорезать металл на значительную глубину. Ряд моделей снабжен фиксатором для надежной приостановки лезвий в произвольном положении;

- Гильотинные ножницы по металлу стационарно закрепляются на верстаке или рабочем столе, монтажное применение исключают.