Я сварщик — Делимся опытом с молодым поколением

ДЕЛИМСЯ ОПЫТОМ С МОЛОДЫМ ПОКОЛЕНИЕМ

Новости

Опубликовал: Kirill B.

Команда проекта «Я СВАРЩИК» при технической поддержке Инженерно-консультационного центра «Индустрия» провела семинар для учащихся Шарыповского строительного техникума.

Тема семинара: «Современные требования программ сертификации и организации труда к профессии «Сварщик».

В рамках мероприятия были рассмотрены

следующие вопросы:

-

требования, предъявляемые специалистам сварочного производства различных

ступеней профессиональной подготовки;

— социально — производственные факторы труда

сварщика: отношение к производственной дисциплине, мотивация труда, повышение

квалификации и мастерства. Знакомство с

понятием Safety First, и анализ несчастных случаев со сварщиками, произошедших

в Красноярском крае за последние три года;

-

требования к профессиональной подготовке сварщика, его ответственности за

выполнение сварных соединений высокого качества и реализации сложных

технологических процессов сварки.

Ребята

смогли пообщаться со специалистами сварочного производства, руководителями и

инженерами организаций, которые выполняют сварочные работы на опасных

производственных объектах Красноярского края.

В рамках

семинара были рассмотрены вопросы прохождения студентами производственной

практики и трудоустройства выпускников

техникума.

По

окончании семинара, нами было проведено анкетирование среди слушателей. После

анализа полученной информации, мы пришли к выводу, что подобные семинары очень

востребованы и вызывают реальный интерес среди студентов и выпускников

профессиональных учебных заведений.

Выражаем

благодарность за участие и помощь в проведении семинара:

Сопину

Сергею Александровичу – техническому директору ООО «Сибэнергомонтаж»;

Кравченко

Ирине Ивановне – методисту КГБПОУ «Шарыповский строительный техникум»;

Арчичаренко

Александре Владимировне – преподавателю КГБПОУ «Шарыповский строительный техникум».

Обзор подготовил Kirill B.

При использовании данного материала ссылка на ресурс ЯСВАРЩИК обязательна.

О совершенствовании сварки и о подготовке сварщиков – Тульский государственный университет

4-го июля на базе Тульского государственного университета в формате научно-практического семинара «Готовые научные, технологические и конструкторские решения для эффективного совершенствования сварочных производств. Новое в подготовке инженерных специалистов-сварщиков» прошла выездная сессия Московского Межотраслевого Альянса Главных Сварщиков (ММАГС).

Участие в ней приняли главные сварщики Москвы и Тулы, а также преподаватели и студенты Политехнического института ТулГУ.

Как рассказал перед началом мероприятия доктор технических наук, профессор, заведующий кафедрой «Сварка, литьё и технология конструкционных материалов» Александр Анатольевич Протопопов, подобный семинар проводится в нашем вузе впервые. Одной из его задач является укрепление профессиональных связей между сварщиками Москвы и Тулы с целью оперативного решения производственных вопросов. Ну и, безусловно, семинар — это прекрасная возможность поделиться опытом и пообщаться с коллегами.

Одной из его задач является укрепление профессиональных связей между сварщиками Москвы и Тулы с целью оперативного решения производственных вопросов. Ну и, безусловно, семинар — это прекрасная возможность поделиться опытом и пообщаться с коллегами.

— На семинаре я, а также преподаватели кафедр «Технология машиностроение» и «Робототехника и автоматизация производства» знакомят участников с компонентами цифровой экономики в сварочном производстве — автоматизацией, роботизацией и компьютерными системами инженерного анализа, — сообщил Александр Анатольевич. — Кроме того, мы делимся опытом подготовки международных инженеров по сварке…

Кафедра «Сварка, литьё и технология конструкционных материалов» ТулГУ осуществляет подготовку магистров по учебному плану, гармонизированному с программой подготовки международного инженера по сварке. Иными словами, учебный план учитывает стандарт Международного института сварки. По окончании вуза выпускники кафедры имеют право сдать квалификационный экзамен в Российском уполномоченном органе, который по результатам испытания выдаёт диплом, признанный в 37 странах мира и включённый в реестр Международного института сварки.

— Для меня участие в семинаре — это ещё одна возможность встретиться и пообщаться со специалистами в области сварки и проинформировать их о новом оборудовании, — поделился руководитель отдела дуговой сварки и автоматизации сварочных процессов компании «Рутектор» Геннадий Сергеевич Попов. — Я рассказываю о новых средствах защиты, в частности о масках «TECMEN» высочайшего оптического класса 1/1/1/1, высочайшего уровня защиты и уникальной технологии REAL LENS, а также о новых технологиях полуавтоматической сварки. Мы представляем единственный в мире тренажёр сварщика с добавленной реальностью «SOLDAMATIC».

Главный сварщик НПО им. С.А. Лавочкина (Химки) Константин Ефимович Пономарёв в Тулу приехал впервые.

— Тульский государственный университет выпускает инженеров-сварщиков. И мне очень интересно познакомиться с результатами подготовки, — высказался гость. — Не исключаю возможности пригласить ваших выпускников к нам на работу. Ну и, конечно же, этот семинар позволяет всем нам, его участникам, узнать об опыте тульских специалистов и пообщаться с ними.

Открыл научно-практический семинар президент ММАГС Юрий Константинович Подкопаев. Он отметил важность проводимого на базе ТулГУ мероприятия и пожелал всем его участникам успехов в работе.

Специалисты обсудили вопросы, связанные с материалами, технологиями, оборудованием, методами механизации, автоматизации и роботизации, новыми эффективными средствами техники безопасности для заготовительных и сварочных производств, а также с обучением и переподготовкой сварочного персонала.

Регуляторы оборотов контроллеры для перфораторов makita

«MyTooling.ru» – информационный портал, предоставляющий полную информацию о всех инструментах от А до Я, с которым действительно приятно работать!

Наверное, ни один уважающий себя хозяин, не обходится без современного инструмента. Наше предложение сможет удовлетворить любые ваши потребности качественным и профессиональным обслуживанием. Всё, что вам необходимо для мастерства и бытового обслуживания, вы сможете узнать, прочитав наши обзоры.

Наша марка – это не просто название, а огромный портал, в котором вы сможете узнать о любом интересующем вас инструменте, приспособлении, станке, инвентаре для садово-огородных работ и многих других. Все, что необходимо знать, и как применять во время проведения строительных и ремонтных работ, вы сможете узнать у нас.

Мы предоставляем информацию по направлениям:

- Обзоры самых экономных новинок с длительным сроком эксплуатации.

- Помощь в подборе прибора.

- Консультация по поводу сферы применения.

У вас есть болгарка, но нет регулятора оборотов? Вы можете изготовить его своими руками.

Регулятор оборотов и плавный пуск для болгарки

И то и другое необходимо для надёжной и удобной работы электроинструмента.

Что такое регулятор оборотов и для чего он нужен

Это устройство предназначено для управления мощностью электродвигателя. С его помощью можно регулировать скорость вращения вала. Цифры на регулировочном колесе означают изменение частоты вращения диска.

Регулятор оборотов болгарки

Регулятор устанавливается не на все болгарки.

Болгарки с регулятором оборотов: примеры на фото

Отсутствие регулятора сильно ограничивает применение шлифовальной машины. Скорость вращения диска влияет на качество работы болгарки и зависит от толщины и твёрдости обрабатываемого материала.

Если скорость не регулируется, то обороты постоянно держатся на максимуме. Такой режим подходит только для твёрдых и толстых материалов, таких как уголок, труба или профиль. Причины, по которым наличие регулятора необходимо:

- Для тонкого металла или мягкого дерева нужна более низкая скорость вращения. Иначе кромка металла оплавится, рабочая поверхность диска замылится, а дерево почернеет от высокой температуры.

- Для резки минералов необходимо регулировать обороты. От большинства из них на высокой скорости откалываются мелкие кусочки и место реза становится неровным.

- Для полировки автомобилей не нужна самая высокая скорость, иначе лакокрасочное покрытие испортится.

- Чтобы поменять диск с меньшего диаметра на больший, надо уменьшить обороты. Практически невозможно удержать руками болгарку с большим диском, вращающимся на огромной скорости.

- Алмазные диски нельзя перегревать, чтобы не испортить поверхность. Для этого снижаются обороты.

Зачем нужен плавный пуск

Наличие такого пуска — это очень важный момент. При запуске мощного электроинструмента, подключенного к сети, происходит бросок пускового тока, который во много раз превышает номинальный ток двигателя, напряжение в сети проседает. Хотя этот бросок кратковременный, он вызывает повышенный износ щёток, коллектора двигателя и всех элементов инструмента, по которым он протекает. Это может стать причиной выхода из строя самого инструмента, особенно китайского, с ненадёжными обмотками, которые могут в самый неподходящий момент сгореть во время включения. А также идёт большой механический рывок при запуске, что ведёт к быстрому износу редуктора. Такой пуск продлевает жизнь электроинструмента и увеличивает уровень комфорта при работе.

Электронный блок в УШМ

Электронный блок позволяет объединить регулятор оборотов и плавный пуск в одно целое. Электронная схема реализована по принципу импульсно — фазового управления с постепенным увеличением фазы открытия симистора. Таким блоком могут снабжаться болгарки разной мощности и ценовой категории.

Написать сообщение

Ваше сообщение: Внимание: HTML не поддерживается! Используйте обычный текст.

Оценка: Плохо Хорошо

Введите код, указанный на картинке:

9 Общие проблемы при сварке и способы их устранения

Сварка — важная часть процесса изготовления металла. Однако сварка может вызвать множество различных проблем. Без надлежащей техники может возникнуть множество различных проблем. Вот некоторые из наиболее распространенных проблем, возникающих при сварке, и способы их устранения.

1. Брызги

Брызги возникают при образовании капель расплавленного материала вблизи сварочной дуги. Эта проблема обычно возникает во время газовой дуговой сварки (GMAW).Эта проблема обычно возникает из-за слишком высоких токов, неправильной полярности или недостаточной газовой защиты. Сварщики могут сделать несколько вещей, чтобы избежать разбрызгивания. Уменьшение сварочного тока и длины дуги может помочь избежать разбрызгивания, а также увеличить угол между горелкой и пластиной. Вы также должны дважды проверить правильность полярности, типа защитного газа и расхода. Очистка газового сопла также может помочь избежать разбрызгивания.

Эта проблема обычно возникает во время газовой дуговой сварки (GMAW).Эта проблема обычно возникает из-за слишком высоких токов, неправильной полярности или недостаточной газовой защиты. Сварщики могут сделать несколько вещей, чтобы избежать разбрызгивания. Уменьшение сварочного тока и длины дуги может помочь избежать разбрызгивания, а также увеличить угол между горелкой и пластиной. Вы также должны дважды проверить правильность полярности, типа защитного газа и расхода. Очистка газового сопла также может помочь избежать разбрызгивания.

2. Пористость

Пористость возникает из-за поглощения азота, кислорода и водорода в расплавленной сварочной ванне, которые затем выделяются при затвердевании и остаются в металле сварного шва.Пористость сварного шва может быть вызвана наличием влаги, ржавчины, жира или краски на краях пластины. Это также может быть вызвано недостаточной защитой газа и сваркой небольших зазоров с воздухом между ними. Существует несколько способов избежать образования пористости в сварном шве, например повторный обжиг, использование свежих сварочных материалов и наличие сухих и чистых кромок листа. Вы также должны проверить сварочную горелку на герметичность и убедиться, что угол между горелкой и пластиной имеет правильный размер. Очистка газового сопла сварочного аппарата также поможет избежать этой проблемы.

Вы также должны проверить сварочную горелку на герметичность и убедиться, что угол между горелкой и пластиной имеет правильный размер. Очистка газового сопла сварочного аппарата также поможет избежать этой проблемы.

3. Выточка

Поднутрение может возникнуть, если напряжение дуги слишком высокое или дуга слишком длинная. Это также может произойти при неправильном использовании электрода или неправильном угле, а также при использовании электрода, слишком большого для толщины пластины. Использование слишком высокой скорости движения также может привести к поднутрению. Чтобы избежать этой проблемы, следите за скоростью сварки, следите за количеством переплетений и не держите электрод рядом с вертикальной пластиной при выполнении горизонтального углового шва.Вам также следует избегать использования электрода большего размера, чем необходимо, поскольку может возникнуть подрез, если количество расплавленного металла станет слишком большим.

4. Деформация

Деформация может возникать при сжатии свариваемых металлов при охлаждении и закалке. Это может произойти, если последовательность сварки не подходит для предполагаемого сварного шва, слишком много тонких валиков или недостаточный зажим перед сваркой. Чтобы избежать деформации, приваривайте с обеих сторон стыка и обязательно выполняйте сварку от центра к краям в противоположных направлениях.Используйте большой электрод и надежно зажмите. Измените последовательность сварных швов и расположение стыка, если начинает происходить деформация. Меньшее количество проходов во время сварки также может помочь избежать деформации.

Это может произойти, если последовательность сварки не подходит для предполагаемого сварного шва, слишком много тонких валиков или недостаточный зажим перед сваркой. Чтобы избежать деформации, приваривайте с обеих сторон стыка и обязательно выполняйте сварку от центра к краям в противоположных направлениях.Используйте большой электрод и надежно зажмите. Измените последовательность сварных швов и расположение стыка, если начинает происходить деформация. Меньшее количество проходов во время сварки также может помочь избежать деформации.

5. Трещины

Трещины возникают при сварке, так как со временем они могут увеличиваться. Устранить трещину не так просто, как заполнить щель материалом. Необходимо зашлифовать трещины и выполнить новый сварной шов, чтобы исправить ошибку. По этой причине предотвратить трещины проще, чем исправить их.Чтобы предотвратить появление трещин, вы должны потратить необходимое количество времени на шлифовку, очистку, опиливание и удаление заусенцев с краев пластин, чтобы они легко стыковались друг с другом. Вы должны повторно нагреть обе стороны шва, убедившись, что температура правильная. Вы также должны убедиться, что у вас есть необходимое количество тепла перед сваркой, проверив настройки вашего аппарата.

Вы должны повторно нагреть обе стороны шва, убедившись, что температура правильная. Вы также должны убедиться, что у вас есть необходимое количество тепла перед сваркой, проверив настройки вашего аппарата.

6. Неполное проникновение и слияние

Неполное оплавление корня происходит, когда сварной шов не расплавляется на одной стороне стыка в корне.Неполное проникновение корней происходит, когда стыки с обеих сторон кровли не соединены. Эти проблемы, как правило, возникают во время процессов с использованием более расходуемых электродов, когда сварной шов осаждается автоматически, когда дуга поглощает электродную проволоку или стержень. Эти процессы обычно включают сварку MIG, MAG, FCAW, MMA и SAW. Решение этих проблем включает использование более широкого корневого зазора и использование электродов, диаметр которых примерно равен ширине зазора между корнем. При сварке следует использовать меньшую скорость движения и переплетение кромок пластин.

7. Включения шлака

Включения шлака возникают, когда мелкие частицы флюса застревают внутри металла шва, что препятствует полному проплавлению шва. Лучший способ предотвратить эту проблему — иметь в хорошем состоянии расходные детали с флюсовым покрытием. Также важно убедиться, что ток, напряжение и дуга правильные.

Лучший способ предотвратить эту проблему — иметь в хорошем состоянии расходные детали с флюсовым покрытием. Также важно убедиться, что ток, напряжение и дуга правильные.

8. Неправильная доставка телеграммы

Эта проблема обычно приводит к дребезжанию кабеля пистолета. Это часто вызвано неправильной настройкой оборудования, неправильным обслуживанием или использованием сварщиками наконечников, слишком больших для применения.Чтобы предотвратить неправильную подачу проволоки, проверьте размер наконечников перед сваркой, убедитесь, что наконечники не изношены и не требуют замены, а также убедитесь, что ведущие ролики и направляющие трубки находятся в непосредственной близости друг от друга.

9. Хрупкие сварные швы

Другой распространенной проблемой при сварке является создание хрупких сварных швов, которые не выдерживают нагрузки. Оголенные электроды или электроды неправильного размера могут привести к хрупкости сварных швов. Для получения пластичных сварных швов обязательно используйте экранированные дуговые электроды, избегайте использования чрезмерного тока и проходите через сварной шов несколько раз.

CAMM Metals | CT Сварочные услуги

Для обеспечения минимальных искажений при сварке обращайтесь к профессионалам! Как подрядчик по КТ-сварке, мы специализируемся на сварке MIG и TIG стали, нержавеющей стали и алюминия и используем аппараты для импульсной сварки, чтобы контролировать тепло, подводимое к детали, минимизировать деформацию и улучшать качество производимых нами деталей.

После завершения сварки мы предлагаем множество собственных услуг. Эти услуги включают в себя проверку сварных швов с применением красителя, кислотную очистку и полировку сварных швов из нержавеющей стали.Кроме того, мы также можем сваривать и тестировать водонепроницаемые корпуса. Для тех клиентов, которым требуются сертифицированные сварные швы, мы можем сертифицировать наши сварные швы по AWS D1.1 и AWS D1.6.

3 Проблемы с советами по контактам и способы их решения

Обычно, когда я встречаюсь с мастером или начальником производства и получаю возможность лично поговорить с его или ее сварщиками, это одна из наиболее часто возникающих тем. их контактные советы. Проблема: они должны их слишком сильно менять. Это снижает производительность цеха, снижает затраты и, как правило, создает менее эффективную атмосферу для работы сварщика.

их контактные советы. Проблема: они должны их слишком сильно менять. Это снижает производительность цеха, снижает затраты и, как правило, создает менее эффективную атмосферу для работы сварщика.

Так почему же ваши контактные советы недолговечны? И какие проблемы приводят к сбою контактных подсказок? Как вы их предотвратите? Три наиболее распространенных проблемы, с которыми вы, вероятно, сталкиваетесь постоянно:

- Плохой срок службы и качество контактного наконечника

- Дожиг

- Проволочный хлыст

Ниже я расскажу о 3 наиболее распространенных проблемах с контактными наконечниками, с которыми я сталкиваюсь каждый день, и о том, как обычно можно их решить.

Плохой срок службы и качество контактного наконечника

Они выглядят одинаково, имеют одинаковую резьбу, такие же ощущения в руке, но как только вы попробуете их проверить, это совсем другая история. Практически каждый производитель сварочных материалов изготавливает медные контактные наконечники, но если вы попробовали многие из них, легко понять, что не все работают одинаково.

Не все чаевые одинаковы. Плохие контактные наконечники равны плохому качеству сварных швов и большому времени простоя. Назначение любого контактного наконечника — подавать напряжение на провод.Но если у вас есть контактный наконечник, который не проводит напряжение должным образом, вы столкнетесь с высоким сопротивлением, повышенным нагревом наконечника, повышенным износом и проблемами качества сварки. Как? Контактный наконечник, который не проводит напряжение, как должен, будет производить больше брызг и микродуг.

Лучшее решение этой проблемы — рассмотреть и рассмотреть более качественные контактные наконечники. Использование медно-циркониевого, посеребренного или даже более чистого медного наконечника может существенно повлиять на максимальную производительность контакта, срок службы и качество сварки.На самом деле мы подробно рассказываем о различных материалах для контактов в другом сообщении блога.

Еще один способ защитить и продлить срок службы контактного наконечника — внимательно изучить допуски на контактный наконечник. Не все производители контактных наконечников производят наконечники с одинаковыми допусками на отверстие наконечника. Те, которые имеют большие допуски или отклонения по размеру контактного наконечника, могут привести к таким проблемам, как микродуговое искрение и плохая проводимость. Взгляните на допуски на контактный наконечник и посмотрите, насколько плотно прилегает провод к торцу.

Не все производители контактных наконечников производят наконечники с одинаковыми допусками на отверстие наконечника. Те, которые имеют большие допуски или отклонения по размеру контактного наконечника, могут привести к таким проблемам, как микродуговое искрение и плохая проводимость. Взгляните на допуски на контактный наконечник и посмотрите, насколько плотно прилегает провод к торцу.

Ожог

Отжиг — это когда проволока проходит через отверстие дуги наконечника в самом начале наконечника и снова прожигает контактный наконечник. Отжиг является проблемой для сварщиков и сварщиков, особенно в профессиональной среде, потому что это приводит к длительным простоям. Независимо от того, пытаетесь ли вы стереть ожог с наконечника и вытащить провод, или просто выбросите его и замените, в любом случае сварщику придется потратить время на изготовление. И если вы выберете наиболее распространенный (и простой) путь, заменив контактный наконечник, вы добавите материальные затраты, а также время, что усугубит потери.

Чтобы решить проблему ожога, нужно прежде всего понять причины, по которым вы получаете ожог. Причин много, но основные из них:

- Параметры сварки

- Слишком низкое или высокое напряжение

- Грязный материал на основном металле

- Присадочный металл низкого качества

- Плохой / неправильный контактный наконечник

- Изношенный или поврежденный лайнер

Одна из наиболее частых причин — неправильный размер наконечника и проволоки.Если вы используете, например, сварку контактного наконечника 0,045 с проволокой 0,035, это вызовет обратный ожог. Неправильный размер наконечника приводит к плохой проводимости внутри контактного наконечника, возникновению микродуги внутри контактного наконечника и, в результате, волочению проволоки и возникновению обратного ожога. Поэтому сначала убедитесь, что размер контактного наконечника соответствует размеру провода, если вы получите ожог.

Некачественный присадочный металл или материал наконечника — еще одна довольно распространенная причина возгорания. Использование материалов более высокого качества поможет сделать зажигание дуги более чистым и надежным, а также уменьшить электрическую дугу и другие ранние признаки возгорания.

Использование материалов более высокого качества поможет сделать зажигание дуги более чистым и надежным, а также уменьшить электрическую дугу и другие ранние признаки возгорания.

Еще одно решение — посмотреть на основной металл. Если он грязный или вы пытаетесь провести сварку через ржавчину или окисление, может произойти обратный ожог. По возможности тщательно очистите и подготовьте основной металл перед сваркой. Также не забудьте проверить лайнер на наличие загрязнений.

Проволочный хлыст

Обычно это большая проблема при автоматизации, чем при ручной сварке. Проволочный хлыст — это когда проволока, выходящая из контактного наконечника, отклоняется немного от направления отверстия контактного наконечника.Однако это проблема контактного наконечника, потому что внутри наконечника он не удерживает проволоку плотно и позволяет ей отклоняться от центра и не задевать сварное соединение там, где это необходимо.

Изгиб проволоки часто вызывается простым скручиванием кабеля или сварочными операторами, у которых нет устройства для выпрямления проволоки. Когда проволока выходит из барабана катушки, она имеет память или литье, поэтому, когда проволока разматывается из барабана через гильзу и, в конечном итоге, выходит из контактного наконечника, эта память будет влиять на то, куда идет проволока. .В некоторых случаях может пропустить весь сустав.

Когда проволока выходит из барабана катушки, она имеет память или литье, поэтому, когда проволока разматывается из барабана через гильзу и, в конечном итоге, выходит из контактного наконечника, эта память будет влиять на то, куда идет проволока. .В некоторых случаях может пропустить весь сустав.

Когда сварщик сталкивается с проволочной плеткой, он часто может отрегулировать положение и манипулировать шейкой горелки, чтобы решить эту проблему. В автоматизации это проблема, которую не всегда можно устранить, но всегда можно хотя бы компенсировать. Один из способов преодоления устойчивости к биению проволоки в этом случае связан с отверстием наконечника. заключается в использовании контактных наконечников с жестким допуском, которые обеспечивают более жесткую посадку провода и допускают минимальное отклонение от направления отверстия контактного наконечника.

У вас постоянно возникают проблемы с расходными материалами? Поделитесь своим опытом (и решениями) в поле для комментариев, и если вы хотите увидеть, что другой тип контактного наконечника — будь то более высокий класс или более жесткий допуск — может сделать для вашей производительности, свяжитесь с отделом продаж Binzel. Менеджер в вашем районе.

Менеджер в вашем районе.

Какая у вас самая большая сварочная проблема?

Сварка — это очень сложный производственный процесс с множеством различных переменных. Из-за этого при сварке мы можем столкнуться с бесчисленным количеством проблем.Проблемы со сваркой, от пористости и брызг до сварных швов с трещинами, обходятся нам очень дорого. В некоторых случаях проблемы со сваркой настолько серьезны, что вызывают значительные задержки, увеличивая наши расходы, а в некоторых случаях даже приводят к потере рабочих мест.

Ниже приводится краткий список некоторых наиболее распространенных проблем при сварке. Не могли бы вы сделать нам одолжение и оставить комментарий, в котором рассказывается, в чем заключается ваша самая большая проблема в сварке?

- Брызги

Иногда считается, что разбрызгивание не является нарушением непрерывности сварки или дефектом сварки.Однако некоторые нормы и стандарты не допускают его за пределами зоны сварки. Чаще всего брызги — это просто неприятность. Нам нужно его очистить, а это увеличивает затраты. Если у вас есть брызги, это признак того, что что-то не так. Это могут быть ваши сварочные процедуры (токи, вольты, газ, углы, скорость движения и т. Д.), Техническое обслуживание вашего оборудования, настройка, подготовка основного металла, уровень квалификации ваших сварщиков и многие другие вопросы.

Чаще всего брызги — это просто неприятность. Нам нужно его очистить, а это увеличивает затраты. Если у вас есть брызги, это признак того, что что-то не так. Это могут быть ваши сварочные процедуры (токи, вольты, газ, углы, скорость движения и т. Д.), Техническое обслуживание вашего оборудования, настройка, подготовка основного металла, уровень квалификации ваших сварщиков и многие другие вопросы.

Брызги не влияют на структурную целостность сварного шва в большинстве случаев, но почти всегда их необходимо удалять, увеличивая общую стоимость.

- Пористость

Подобно разбрызгиванию, пористость не оказывает значительного влияния на целостность сварной конструкции. Если он становится чрезмерным, это, безусловно, может уменьшить эффективную площадь сварного шва и снизить его прочность. По большей части пористость — это вопрос эстетики. Никто не любит видеть дыры в сварных швах. Основная причина пористости — отсутствие защитного газа. Однако, прежде чем увеличивать поток, вы должны знать, что пористость также может быть вызвана следующими причинами.

Однако, прежде чем увеличивать поток, вы должны знать, что пористость также может быть вызвана следующими причинами.

- Загрязнения в основном металле (поверхностном и внутреннем)

- Загрязнения в присадочном металле

- Влага в системе подачи защитного газа или защитного газа

- Влага в присадочном металле (стержневые электроды, порошковая проволока и флюсы очень чувствительны к влаге) f

- Навык сварщика

Хотя пористость не является серьезной проблемой, влияющей на структурную целостность, она выглядит плохо, и ее следует избегать.

- Подрезка

Подрезка — более серьезная проблема, чем две вышеупомянутые. Поднутрение — это углубление на основном металле у кромки сварного шва, которое создает концентрацию напряжений. Подрезание, хотя и не такое серьезное, как трещина, имеет чрезвычайно низкие допуски в соответствии со стандартами сварки, особенно в конструкциях с циклической нагрузкой. Подрез обычно вызывается одним или комбинацией следующих факторов:

Подрез обычно вызывается одним или комбинацией следующих факторов:

- Напряжение слишком высокое

- Скорость движения до высокой

- Слишком крутой поперечный угол

- Навык сварщика

Имейте в виду, что поднутрение образует механическую выемку, которая, в свою очередь, концентрирует напряжения.Это очень серьезный разрыв, который следует немедленно устранить.

- Отсутствие Fusion

Когда мы не можем заставить сварной шов сплавиться с основным металлом, у нас отсутствует сплавление. Когда мы свариваем, мы хотим, чтобы наш сварной шов и основной металл стали одним целым. Когда у нас нет слияния, у нас его нет, и это создает большую проблему. Напряжения не могут перескакивать через промежутки, поэтому отсутствие плавления резко снижает прочность сварного шва. Отсутствие плавления обычно связано с процедурами, которые не обеспечивают достаточного тока для проникновения в основной материал. Отсутствие сварки может быть вызвано любой из следующих причин, кроме низкой силы тока:

Отсутствие сварки может быть вызвано любой из следующих причин, кроме низкой силы тока:

- Фрезерная окалина по основному материалу

- Навыки сварщика (обычно с большим расстоянием между контактным наконечником и рабочей поверхностью (CTTWD), что снижает силу тока)

- Чрезмерная скорость перемещения (мы видим это в вертикальных сварных швах вниз)

- Очень низкая скорость перемещения (при медленной сварке мы позволяем луже опережать электрод, и проплавление теряется)

Отсутствие плавления может быть вызвано чрезмерным количеством прокатной окалины в основном металле, неправильными процедурами сварки и навыками сварщика.

- Трещины

Пожалуй, самые серьезные нарушения сплошности сварки — это трещины. За очень редким исключением, трещины не допускаются. Некоторые поперечные трещины при наплавке подходят для снятия напряжения сварного шва. Многие проблемы могут вызвать трещины. Первым шагом в устранении неполадок является их категоризация. Вы можете сделать это одним из трех следующих способов.

Первым шагом в устранении неполадок является их категоризация. Вы можете сделать это одним из трех следующих способов.

- По времени: горячие или холодные трещины

- По местонахождению (т.е. ЗТВ, нижний борт, осевая линия, носок и т. Д.)

- По направлению (продольному или поперечному)

После такой идентификации вы сможете сузить круг возможных причин и начать процесс устранения неполадок и разработки корректирующих действий.

Ни по одному коду не допускаются трещины.

Во многих случаях трещины возникают из-за несоблюдения правил сварки. Нарушение требований к предварительному нагреву и промежуточному проходу, несоблюдение правил с низким содержанием водорода и незнание свойств основного материала — большие проблемы.Вы должны знать, что вы свариваете, прежде чем предполагать, что то, что работает с низкоуглеродистой сталью, будет работать и с чем-то другим.

Как указано выше, мы хотели бы получить от вас комментарий, в котором рассказывается, какая у вас самая большая проблема при сварке. Проблемы со сваркой не ограничиваются вопросами качества, как описано выше. Они могут быть связаны с производительностью или ее отсутствием. Они могут быть в приобретении квалифицированных сварщиков. Независимо от того, что это такое, мы хотели бы это услышать.

Проблемы со сваркой не ограничиваются вопросами качества, как описано выше. Они могут быть связаны с производительностью или ее отсутствием. Они могут быть в приобретении квалифицированных сварщиков. Независимо от того, что это такое, мы хотели бы это услышать.

Недостатки сварщика | Работа

Дэвид Сарокин Обновлено 29 сентября 2020 г.

В то время как любовь заставляет мир вращаться, именно сварка объединяет огромную часть мира.Сварщики используют тепло, давление и специальные материалы для соединения металлических деталей. Они выполняют работу по поддержанию мостов, судов на плаву и подсоединению канализационных труб. Сварщики вносят свой вклад в структуру почти каждого значительного здания на Земле. Это важная работа, но часы сварщика и общая рабочая среда весьма требовательны. Есть несколько существенных недостатков, о которых следует знать, прежде чем переходить к образу жизни сварщика.

Что такое сварка?

Сварка — это процесс, при котором для соединения металлов и иногда других материалов, например специальных термопластов, используется высокая температура. Сварка использует тепло для плавления соединяемых металлов и их сплавления. Когда расплавленный металл охлаждается, металлические части связываются вместе, часто под давлением. Таким образом, сварка отличается от пайки, при которой для расплавления припоя используются гораздо более низкие температуры, а не основные металлы, которые затем действуют как клей для склеивания материалов. По данным TWI Global, компании по оказанию инжиниринговых услуг, связь, образованная сваркой, которая иногда зависит от присадочных материалов в дополнение к основным металлам, может быть прочнее, чем сами исходные металлы.

Сварка использует тепло для плавления соединяемых металлов и их сплавления. Когда расплавленный металл охлаждается, металлические части связываются вместе, часто под давлением. Таким образом, сварка отличается от пайки, при которой для расплавления припоя используются гораздо более низкие температуры, а не основные металлы, которые затем действуют как клей для склеивания материалов. По данным TWI Global, компании по оказанию инжиниринговых услуг, связь, образованная сваркой, которая иногда зависит от присадочных материалов в дополнение к основным металлам, может быть прочнее, чем сами исходные металлы.

Сам процесс сварки использует источники очень высокой энергии. К ним относятся электрический ток для дуговой сварки, сжигание химических газов, лазеры, ультразвук высокой интенсивности и даже приложение прямого давления для нагрева и плавления материалов. Некоторые виды сварки не зависят от кислорода воздуха и могут выполняться под водой или в открытом космосе, а также в обычных условиях.

Большинство сварщиков работают в строительной отрасли, но вы можете найти сварщиков, а значит, и сварщиков, в самых разных сферах жизни.Судостроители, автогонки, производители, нефтеперерабатывающие заводы, трубопроводы и многие другие предприятия регулярно используют сварщиков. Скульпторам, работающим с металлом в своем искусстве, также может потребоваться ознакомиться с процессом сварки для выполнения крупномасштабных работ.

Здоровье и безопасность сварщика

Одним из основных недостатков сварщика является то, что это опасная работа. Наиболее распространенные сварочные процессы испускают интенсивное излучение во всем спектре, от инфракрасного тепла до интенсивного ультрафиолетового света.Высокоэнергетическая среда при сварке, использование реактивных химикатов, а также образование дыма и частиц могут привести к заболеваниям, травмам и несчастным случаям. Управление по безопасности и гигиене труда США (OSHA) отмечает, в частности, следующие опасности:

- Ожоги: источники сильного тепла и присутствие перегретых материалов создают опасную рабочую среду, в которой легко могут возникнуть ожоги.

- Повреждение глаз: чрезвычайно яркий свет в процессе дуговой сварки производит ультрафиолетовые лучи высокой интенсивности, которые могут легко повредить зрение.Сварщики должны использовать несколько типов защиты и специальные экраны для защиты глаз.

- Поражение электрическим током: сильный электрический ток, используемый во многих сварочных процессах, в сочетании с присутствием токопроводящих металлов повышает риск сильных ударов.

- Физические травмы: сварщики могут получить мышечные травмы, порезы, раздавливания пальцев рук и ног и другие физические травмы в результате операций под высоким давлением, материалов с острыми краями и сложных рабочих условий, которые обычно сопровождают процесс сварки.

При сварке также образуются газы и частицы, опасные для дыхания, поэтому сварщики должны работать в зонах с достаточной вентиляцией, чтобы защитить себя от опасностей, связанных с воздухом. Рабочие, находящиеся поблизости от сварочных работ, также должны быть защищены от воздействия паров, частиц и искр.

Юридическая фирма Арнольда и Иткина отмечает, что в строительной отрасли — уже одной из самых опасных отраслей промышленности — сварщики подвергаются наибольшему риску травмы, болезни или смерти.По оценкам компании, каждый 250-й строительный рабочий погибнет от травм и несчастных случаев, связанных со сваркой. Самый высокий риск связан с подводной сваркой, которая сочетает в себе опасности сварки и дайвинга.

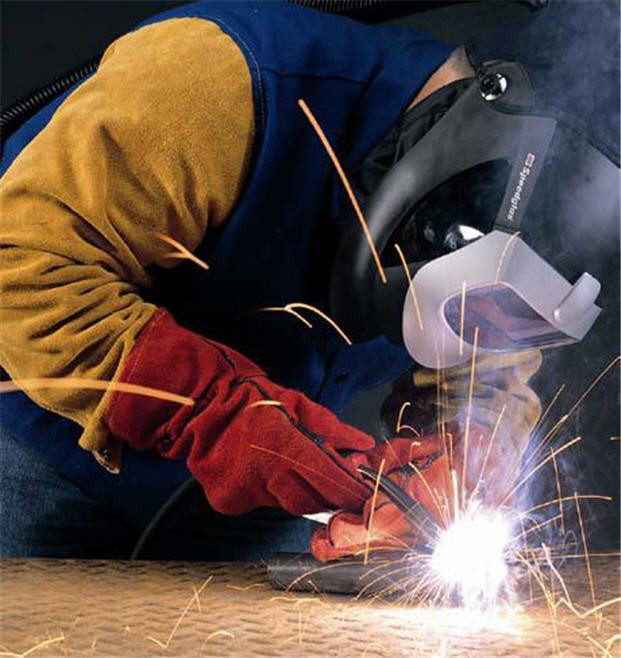

Защитное снаряжение для сварщика

Из-за опасного характера сварочных работ сварщики должны экипироваться довольно обширным и не очень удобным защитным снаряжением. Например, глаза и лицо сварщика необходимо защищать не только от ультрафиолета и чрезмерной яркости, но также от летящих искр и кусочков металла.Одежда должна сопротивляться горению, особенно если искры попадают в карманы или манжеты, а не отскакивают от ткани.

Вы можете понять громоздкость сварочного оборудования, рассмотрев некоторые компоненты повседневного снаряжения сварщика. Специфика будет зависеть от работы и типа используемых процессов, но в целом экипировка сварщика включает в себя следующее:

Специфика будет зависеть от работы и типа используемых процессов, но в целом экипировка сварщика включает в себя следующее:

- Сверхпрочная защитная обувь

- Термостойкие тяжелые перчатки с удлиненными манжетами

- Чрезвычайная защита глаз, включая защитные очки, маски, шлемы и переносные защитные щиты

- Ремни безопасности для предотвращения падений

- Огнестойкая и жаропрочная одежда

Конечно, сварка в экстремальных условиях, например, в открытом космосе, под водой или в очень холодных или очень горячих местах Для обеспечения относительной безопасности сварщика не только от сварочного оборудования, но и для защиты от опасной среды, в которой он или она работает, потребуется еще более специализированное оборудование.

Рабочая среда для сварщиков

Металлические компоненты редко приносят сварщикам для соединения. В общем, все работает наоборот: сварщики должны работать там, где есть металл.![]() Это может означать работу на большой высоте на стройплощадке или подъем на строительные леса с тяжелым снаряжением. Это также может означать заползание в тесные и извилистые пространства для доступа к трубам, балкам или другим конструкциям, которые необходимо соединить. Сварщикам, возможно, придется принимать неудобные позы или работать в течение длительного времени на коленях, в приседе, лежа или дотянувшись до головы.

Это может означать работу на большой высоте на стройплощадке или подъем на строительные леса с тяжелым снаряжением. Это также может означать заползание в тесные и извилистые пространства для доступа к трубам, балкам или другим конструкциям, которые необходимо соединить. Сварщикам, возможно, придется принимать неудобные позы или работать в течение длительного времени на коленях, в приседе, лежа или дотянувшись до головы.

Сварщики тоже обычно работают долгие дни. Строительство — это отрасль, управляемая графиком, часто работающая в две полные смены в день или даже круглосуточно. Сварщики часто получают сверхурочную оплату за сверхурочную работу, что неплохо увеличивает их в остальном скромный доход, но может сделать рабочий день очень тяжелым.

Заработная плата сварщика и перспективы

Бюро статистики труда США (BLS), группа в составе Министерства труда, классифицирует сварщиков с аналогичными профессиями, такими как резаки и паяльные машины, в одну категорию должностей. BLS сообщает, что средняя заработная плата этой категории (средняя точка всех зарплат) составляет 42 490 долларов в год, что составляет немногим более 20 долларов в час.

BLS сообщает, что средняя заработная плата этой категории (средняя точка всех зарплат) составляет 42 490 долларов в год, что составляет немногим более 20 долларов в час.

В настоящее время в этой группе насчитывается около 438 900 сварщиков и других специалистов, и, по прогнозам, эта категория будет расти со скоростью около 3 процентов в год, что близко к средним темпам роста рабочих мест в экономике США в целом. Для того, чтобы стать сварщиком, обычно требуется аттестат об окончании средней школы и значительный объем подготовки, что часто происходит на рабочем месте.

Помимо эффективной и безопасной эксплуатации своего оборудования, сварщики должны уметь читать чертежи, понимать спецификации, уметь рассчитывать размеры и количество необходимых материалов, а также поддерживать свое оборудование в хорошем состоянии.

10 причин, почему сварка — отличный выбор карьеры

0

Последнее обновление: 20 мая 2021 г.

Если вас интересует карьера сварщика, вы попали в нужное место. Мы любим сварку и знаем, насколько это блестящий выбор профессии, но он подходит не всем. Как и у любого другого варианта в жизни, у него есть как хорошие, так и плохие стороны, и вы не должны принимать решение, пока не получите честное мнение обеих сторон.

Мы любим сварку и знаем, насколько это блестящий выбор профессии, но он подходит не всем. Как и у любого другого варианта в жизни, у него есть как хорошие, так и плохие стороны, и вы не должны принимать решение, пока не получите честное мнение обеих сторон.

Именно этим мы и занимаемся в этой статье. Сначала мы обсудим 10 причин, по которым сварка — хороший выбор, а затем шесть причин, по которым сварка — плохой выбор.

10 причин, по которым сварка — отличный выбор для карьеры

1. Попасть в

легко

Чтобы стать сварщиком, не требуется формального образования, а иногда и опыта.Чем больше вы знаете, тем лучше, но это отличная профессия, потому что вы можете начать с самого начала на семинаре и изучить все это на работе.

Если вам действительно не терпится, вы даже можете научиться сваривать дома с помощью небольшой онлайн-справки, а затем, обладая достаточной практикой, начать свой собственный бизнес из дома. Прочтите 6 дополнительных рабочих мест для сварщиков, чтобы узнать больше.

2. Огромный спрос на сварщиков

Повсюду в мире нужны сварщики, и в большинстве мест их нужно больше, чем доступно.Это делает сварку отличным занятием, так как у вас никогда не останется рабочих мест, если вы будете придерживаться достойной трудовой этики.

Даже если наступит Третья мировая война, в то время как большинство других людей потеряют работу и могут быть вынуждены изучать новый вид работы, поддерживающий их армию, все сварщики смогут продолжать сварку, только в другой области. Так было во время Второй мировой войны.

3. По лестнице легко подняться

Поскольку существует такой спрос на сварщиков, в сварочной отрасли легко продвигаться вперед.Большой спрос дает больше работы, а чем больше работы, тем больше возможностей, если вы стремитесь к карьере, чтобы занять более высокую должность.

На каждые несколько сварщиков должен быть кто-то, кто бы ими руководил. Это означает, что вы можете сваривать, имея подчиненную команду, работающую над проектами, которые вам поручают. Нередко можно встретить людей сразу после ученичества, которым поручают руководить работниками.

Нередко можно встретить людей сразу после ученичества, которым поручают руководить работниками.

4. Хорошо платит

Сварка — это не метод быстрого обогащения, но если вы придерживаетесь этого хотя бы короткое время, вы можете заработать хорошую монету.Сварщики начального уровня зарабатывают в среднем 40 000 долларов в год, и этот рост продолжается регулярно, от 50 000 до 500 000 долларов США при наличии опыта в хорошей области.

Хотя сварка сама по себе окупается, возможность использования такого количества различных сварочных позиций из-за огромного спроса означает возможность для вас получить больший доход. Чем лучше вы научитесь сварке, тем больше заработаете. Чем больше сварщиков вы начнете руководить, тем больше вы заработаете.

долларовых купюр….

5.Вы можете путешествовать по миру как сварщик

Если вы хотите жить в уникальных культурах и при этом получать доход, сварка — идеальное занятие для вас. Поскольку сварочные процессы во всем мире схожи и в большинстве стран есть потребность в квалифицированных сварщиках, найти работу за границей несложно.

Для большинства рабочих мест вам потребуется немного задержаться, но это лучший способ увидеть страну и познакомиться с ее культурой. Если вы поедете в другую страну, чтобы расширить сферу сварочных работ, вам нужно будет узнать гораздо больше.Могут быть проекты, над которыми вы работаете за границей, над которыми вы никогда не сможете работать в своей стране.

Если вы предпочитаете оставаться на месте и хотите сэкономить немного денег, сварка — отличный способ заработка на стороне. От работы в сварочной службе неполный рабочий день до производства собственной продукции и работы по контракту в отпуске — есть множество вариантов заработать столько же, сколько ваша работа на полную ставку, и многое другое, просто подрабатывая подработкой.

Прочтите «6 боковых работ для сварщиков и сколько вы можете заработать», чтобы узнать больше о сварочных работах на стороне.

7. Начать свой бизнес легко

Так же, как начать подработку с частичной занятостью легко, превратить ее в сварочный бизнес с полной занятостью намного проще, чем создавать компании других типов. Есть возможность создать растущую компанию, которая обеспечит вам высокую зарплату и даст возможность работать другим сварщикам.

Есть возможность создать растущую компанию, которая обеспечит вам высокую зарплату и даст возможность работать другим сварщикам.

Сварка — отличный вариант, если у вас есть предприимчивость. Прочтите, как начать прибыльный сварочный бизнес и добиться успеха, чтобы узнать больше.

8. Приятная работа

Помимо феноменальных возможностей, связанных со сваркой, это просто приятно. Мы любим сварку и знаем, что большинству сварщиков она нравится.

Задача создания сварного шва для создания прочного и красивого профиля решена. Кажется, никогда не устареет удовлетворение от превращения нескольких кусочков металла в невероятный проект, который отлично выглядит и полезен для своей конкретной цели.

9.Вы приобретаете ценные навыки для использования вне работы

Работа в мастерской приносит большое удовлетворение, и вы получите множество навыков, которые помогут вам в повседневной жизни.

Очевидно, что иметь возможность самостоятельно выполнять сварку дома по частным проектам или помогать друзьям — это здорово. Механический аспект работы сварщика также научит вас навыкам, полезным для работы с автомобилями, выполнения работ с вашим домом и имуществом, а также с пользой для рыбалки или охоты.

Механический аспект работы сварщика также научит вас навыкам, полезным для работы с автомобилями, выполнения работ с вашим домом и имуществом, а также с пользой для рыбалки или охоты.

Чем бы вы ни занимались, практические навыки, полученные на семинаре, сделают жизнь вне семинара проще и веселее.

10. В отрасли много разнообразия

Сварочная промышленность очень разнообразна. Есть много разных металлов, которые вы можете научиться сваривать, и виды проектов кажутся бесконечными. Некоторые мастерские могут быть сосредоточены на узком диапазоне изготовления, в то время как другие занимаются множеством разных видов. В целом ассортимент сварочной продукции огромен. Вам нужно всего лишь поработать в нескольких разных компаниях в течение всей жизни, чтобы ощутить невероятное разнообразие.

Разнообразие делает вещи интересными, в то время как знакомство с самим сварным швом, независимо от типа металла или процесса сварки, которое вы используете, одинаково для простоты обучения. Повторение — ключ к пониманию, но слишком много повторений скучно и утомительно. Сварочные работы помогут вам добиться превосходных результатов за счет повторения самих сварных швов, при этом сохраняя при этом широкий спектр различий в вашей работе и окружающей среде.

Повторение — ключ к пониманию, но слишком много повторений скучно и утомительно. Сварочные работы помогут вам добиться превосходных результатов за счет повторения самих сварных швов, при этом сохраняя при этом широкий спектр различий в вашей работе и окружающей среде.

Несмотря на то, что в сварке есть множество замечательных вещей, мы сочли, что эта статья будет неполной, если мы не затронем некоторые из менее хороших вещей. Итак, вот некоторые из менее хороших аспектов работы сварщиком:

6 причин, по которым сварка может быть плохим выбором для карьеры

1.Это опасно

Сварка опасна. Это отлично подходит для людей, которые любят опасность, и часто более опасная работа оплачивается лучше, но независимо от того, как вы на это смотрите, сварка опасна.

Благодаря современной конструкции сварочных аппаратов, а также повышенным стандартам безопасности в большинстве мастерских, опасность была снижена. Но это никогда не может быть устранено. Подача живого электричества на металлические части для создания дуги, которая горит до 20000 ° F, всегда будет опасна.

Подача живого электричества на металлические части для создания дуги, которая горит до 20000 ° F, всегда будет опасна.

В сварочных цехах также есть шлифовальные машины, пилы, газовые горелки и тяжелые нестабильные предметы, которые тоже представляют опасность.Для некоторых это часть веселья и проблем. Научиться управлять такими мощными устройствами для получения потрясающих результатов очень полезно, но, опять же, не для всех.

2. Это грязно

Это не всегда так. Если вы сварщик TIG из нержавеющей стали или подводный сварщик, он не очень грязный. Но в большинстве других видов сварки это грязно. С черным цветом на руках и металлической пылью в волосах и в носу, уходя от дневной сварочной работы, обычно требуется тщательная стирка, прежде чем вы сможете заняться чем-либо еще.

Это одна из наших нелюбимых частей сварки, но с ней можно справиться. Труднее всего мыть руки, но их легче всего прикрыть перчатками, если для вас это проблема. Во время сварки вы всегда будете в перчатках, но часто бывает проще выполнять подготовительные и завершающие работы над проектами без перчаток. Здесь могут пригодиться более легкие перчатки, поэтому оставайтесь чистыми.

Здесь могут пригодиться более легкие перчатки, поэтому оставайтесь чистыми.

3. Физические и практические

Некоторым людям нравится сидеть в офисе весь день, и сварка определенно не для них.Сварка требует физических усилий и требует некоторой практической координации, чтобы овладеть ею.

Это не так физически, как работа строителя, но обычно приходится изрядно поднимать предметы и перелезать через них, что некоторым людям не нравится. Нам нравится этот аспект сварки, но если вы не занимаетесь физическими или практическими работами, мы не рекомендуем его вам.

4. Требуется настойчивость

Сварка сталкивается с трудностями, когда вы только начинаете. Как только вы освоитесь, для выполнения более сложной работы часто требуется некоторая работа, чтобы найти лучший способ завершить проект.Оба этапа требуют настойчивости. Если вы не можете проявить терпение, изучая что-то новое и преодолевая трудности, сварка не для вас.

Однако мы находим это захватывающим в сварке. Приятно изучать новые навыки и находить способы преодолевать препятствия, которых сварка дает нам в избытке.

Приятно изучать новые навыки и находить способы преодолевать препятствия, которых сварка дает нам в избытке.

5. Машинисты смотрят на него свысока

Среди тех, кто работает с инструментами в машиностроении, на сварщиков, как правило, смотрят свысока слесари / слесари и токари.Проведя довольно много времени в обоих лагерях, мы видели это с обеих сторон и мало уважаем машинистов, которые придерживаются таких предубеждений.

Большинство машинистов умеют сваривать, но они склонны придерживаться своих машин, потому что это более сложный вид работы. Если вы в конечном итоге работаете в более крупной фирме, где есть сварочные и механические подразделения, у вас может быть плохой опыт работы с некоторыми машинистами, которые думают, что они лучше вас.

6. Некоторые мастерские сложно работать в

Не все мастерские одинаковы, но во многих небольших может быть сложно работать.В среде мастерских «старой школы» каждому ученику приходилось нелегко, пока он не поднялся наверх. Условия работы меняются, поэтому это уже не так приемлемо, как раньше, но может быть трудно для начинающих.

Условия работы меняются, поэтому это уже не так приемлемо, как раньше, но может быть трудно для начинающих.

Распространенные виды лечения включают отправку учеников на поиски несуществующих предметов, таких как компрессионная банка или левая отвертка. Известно, что люди наполняют ланч-бокс учеников краской или шлифовальной пылью, голыми привязывают их к флагштокам или прячут ключи от машины.Крупные фирмы сейчас этого не потерпят, но если вы окажетесь в небольшой мастерской, которая все еще придерживается менталитета «старой школы», вам может быть трудно.

Немного поищите в Интернете и спросите о компании, в которой вы собираетесь работать, быстро решит эту проблему, если вы сочтете это проблемой. Есть много компаний, для которых вы можете сваривать, поэтому поиск поможет вам найти нужное место.

Заключение

Есть много уникальных работ, и сварка — лишь одна из них.Однако если вы хотите сделать карьеру с бесконечными возможностями, которая приносит удовлетворение и захватывает, но при этом оказывает значительное влияние на ваше сообщество, сварка — отличный выбор.

Если вы думаете о сварке как о карьере, подумайте о том, чтобы найти собственного сварщика, чтобы понять, стоит ли вам получать за это деньги. Есть несколько отличных вариантов, с которых вы можете начать работу в нашей статье Лучший сварщик MIG за деньги 2020.

Присылайте ниже любые вопросы или комментарии о том, почему, по вашему мнению, сварка является или не подходит для карьеры.Было бы здорово получить известие от вас.

Сварщик: Ответы по охране труда

Опасности обычно попадают в одну из шести общих категорий, перечисленных ниже. Для получения дополнительной информации об этой проблеме, предотвращении или о том, как безопасно работать с химическим веществом или материалом, щелкните ссылки, если они есть.

Биологические

Хотя это зависит от самого рабочего места, сварщики обычно не сталкиваются с биологическими опасностями.

Химическая промышленность

При сварке пары могут образовываться в виде сложной смеси оксидов, силикатов и фторидов металлов.Пары образуются, когда металл или другие материалы, такие как флюс или растворители, нагреваются выше точки кипения, и его пары конденсируются в очень мелкие частицы (твердые частицы). Сварочный дым обычно содержит оксиды свариваемых материалов и используемых электродов. Если на металле есть покрытие или краска, они тоже могут разложиться под воздействием тепла и стать частью дыма. Следует проявлять осторожность при работе вблизи этих паров, поскольку последствия для здоровья могут быть как немедленными, так и более поздними.

Сварщики также часто работают с:

Эргономичный

Многие травмы сварщиков возникают в результате деформаций, растяжений и связанных с работой нарушений опорно-двигательного аппарата (WMSD). Сварщикам часто приходится:

- Поднимать или перемещать тяжелые предметы

- Работать в неудобных положениях в течение длительного времени

- Держать в руках тяжелые сварочные пистолеты

- Выполнять повторяющиеся движения

Подробнее см. В документе «Ответы OSH по сварке — эргономика» Информация.

Физический

Сварщики могут подвергаться воздействию:

- Чрезмерного уровня шума

- Чрезмерного тепла или холода

- Электромагнитных полей

- Лазерного света

- Излучения

Сварочные дуги и пламя могут излучать интенсивное видимое (VIS), ультрафиолетовое излучение (УФ) и инфракрасное (ИК) излучение. Гамма- или рентгеновское излучение может испускаться контрольным оборудованием или сварочными аппаратами. Повреждения кожи и глаз, такие как «глаза сварщика» или катаракта, могут привести к определенным видам излучения.

Безопасность

Сварщикам часто приходится работать:

К другим угрозам безопасности относятся:

- Летящие частицы, которые могут попасть в глаза или на кожу.

- Режет и режет острыми металлическими краями.

- Травма от другого оборудования (например, от использования электроинструмента, такого как шлифовальные машины, измельчители, дрели и т. Д.).

- Поскользнулся, споткнулся или упал из-за местоположения или окружающей среды рядом с работой.

- Ожоги горячими поверхностями, пламенем, искрами и т. Д.

- Пожары от искр, пламени или горячих металлов (особая ситуация включает в себя, когда окружающая атмосфера становится обогащенной кислородом и, следовательно, легче воспламеняется.) Пожары также могут быть результатом воспоминаний или отказа оборудования. Учтите, что одежда, загрязненная маслом или жиром, может легче гореть. Кроме того, сложенные или закатанные рукава или манжеты могут «ловить» искры и увеличивать риск возгорания.

Психологический

Требования к работе и сроки могут способствовать возникновению стресса на работе. Кроме того, некоторым сварщикам может потребоваться работать посменно или в течение длительного рабочего дня, что может иметь последствия для здоровья.

Как решать общие проблемы ультразвуковой сварки

Ультразвуковая сварка — это широко признанный и принятый процесс соединения термопластичных материалов.Он предлагает множество преимуществ, включая надежность и повторяемость процесса, меньшее потребление энергии по сравнению с другими методами соединения, экономию материалов (поскольку нет необходимости в расходных материалах, таких как клей или механические крепежные детали), а также экономию рабочей силы.

Но, как и в случае с любым другим процессом, существуют ситуации, когда очевидные проблемы с этой технологией могут прервать производственный процесс. Ключом к решению и предотвращению этих проблем является понимание их вероятного происхождения. Процессоры, успешно применяющие ультразвуковую сварку, обычно имеют две основные характеристики: у них есть хорошо задокументированный и валидированный процесс сварки; и этот процесс поддерживается и поддерживается резидентом, хорошо обученным «чемпионом».«Если один или оба этих важных фактора отсутствуют, вы, скорее всего, очень скоро обратитесь за помощью. Даже когда оба присутствуют, возможно, вам понадобится помощь или техническая помощь хотя бы время от времени.

КАК РАБОТАЕТ ПРОЦЕСС

Прежде чем исследовать общие причины проблем ультразвуковой сварки, давайте разберемся с самим циклом сварки. При ультразвуковой сварке высокочастотные колебания воздействуют на поверхности двух деталей с помощью вибрирующего инструмента, обычно называемого «рогом» или «сонотродом».«Сварка происходит в результате тепла от трения, выделяемого на границе раздела между деталями. Ультразвуковые колебания создаются рядом компонентов — источником питания, преобразователем, усилителем и звуковым сигналом — которые передают механическую вибрацию деталям.

Как показано на рис. 1, источник питания принимает стандартное линейное напряжение и преобразует его в рабочую частоту. В следующем примере мы будем использовать обычную частоту ультразвуковой сварки 20 кГц, хотя сварка может выполняться в диапазоне от 15 до 60 кГц для удовлетворения особых потребностей.Во время работы источник питания передает электрическую энергию заданной частоты через ВЧ-кабель к преобразователю. В преобразователе используется пьезокерамика для преобразования электрической энергии в механические колебания на рабочей частоте источника питания. Эта механическая вибрация увеличивается или уменьшается в зависимости от конфигурации усилителя и рупора. Правильная амплитуда механической вибрации определяется прикладным инженером и основывается на термопластических материалах, используемых в деталях.

Свариваемые детали подвергаются механической нагрузке, как правило, с помощью пневматического привода, удерживающего усилитель и звуковой сигнал. Под этой нагрузкой механические колебания передаются на границу раздела между поверхностями материала, которая фокусирует колебания для создания межмолекулярного и поверхностного трения. Это трение вызывает нагревание и последующее плавление, которое затвердевает в сварную связку.

Основными компонентами ультразвуковой системы являются источник питания, исполнительный механизм и пакет (см. Рис.2). Источник питания принимает линейное напряжение от 120 до 240 В и преобразует его в высоковольтный высокочастотный сигнал. Он также содержит программирование, необходимое для управления приводом и пакетом для достижения желаемого результата сварки. Привод с пневматическим или электрическим сервоприводом, доступный как автономный настольный блок или интегрированный в автоматизированную систему, перемещает ультразвуковой инструмент к соединяемым деталям. Он прилагает необходимое усилие к материалам, чтобы создать условия для сварки.

Ультразвуковой комплект завершает систему. Он передает энергию вибрации за счет прямого контакта с деталями на поверхность уплотнения / соединения. Пакет обычно состоит из трех элементов: преобразователя или преобразователя (описанного выше), который содержит пьезоэлектрические керамические кристаллы, которые колеблются с частотой подаваемого сигнала источника питания. Когда эти кристаллы колеблются, они физически расширяются и сжимаются, создавая измеримое механическое движение (называемое размахом амплитуды) на выходной стороне преобразователя.

Вторая секция, усилитель, с прикрепленным кольцом в средней части, выполняет две функции: она действует как точка крепления пакета в приводе, а также служит для усиления или уменьшения выходного движения, создаваемого в преобразователе.

Третий и последний компонент стопки — это рог (сонотрод), который будет контактировать с соединяемыми частями. Рупор будет спроектирован так, чтобы соответствовать профилю жестких частей, которые должны быть соединены, или может иметь уплотнительный профиль, добавленный к его контактной поверхности при применении пленки / текстиля.Для каждого случая применения рупор спроектирован для объединения с другими компонентами пакета для достижения оптимального уровня выходной амплитуды, что позволяет проводить ультразвуковую сварку с максимальной эффективностью.

ТИПОВЫЕ ЗАДЕРЖКИ

Проблемы обычно возникают в одной из четырех областей:

1. Оборудование : Ультразвуковое сварочное оборудование или различные сварочные компоненты не подходят для данной области применения.

2. Параметры процесса : Используемые параметры не подходят для соединяемых деталей.

3. Материалы : Изменения вносятся в тип, состав или физико-механические характеристики материалов, используемых в деталях.

4. Конструкция детали : Некоторые детали геометрии детали не подходят для повторяемой или успешной сварки.

Следует также отметить, что иногда проблема, выявленная в одной области, может выявить слабость или недостаток в другой области.

Начнем с оборудования. Легко и обычно логично думать, что оборудование и подходы, обеспечивающие успешную сварку в одном приложении, будут делать это в другом.Но это не всегда верно. В мире наиболее широко используются аппараты для ультразвуковой сварки с частотой 20 кГц; Благодаря своей универсальности эти сварочные аппараты могут обеспечивать выходную мощность большой мощности (до 6000 Вт) и большой амплитуды, а также работать с инструментами самых разных размеров. Для контрактного производителя, производящего детали с ультразвуковой сваркой, оборудование с частотой 20 кГц может стать отличным вложением средств, поскольку оно открывает перспективы использования в будущем во многих областях.

Однако в некоторых случаях — особенно с небольшими и хрупкими деталями — возможности большой мощности и большой амплитуды оборудования с частотой 20 кГц могут оказаться слишком «агрессивными» для определенных сборок, что может привести к повреждению.Одно из возможных решений — уменьшить входную амплитуду, но это не сработает, если приложенная амплитуда ниже рекомендуемого уровня для свариваемого полимера.

Еще одно средство защиты — это посмотреть на оборудование, которое работает на более высокой частоте, возможно, 30 или 40 кГц, при условии, что инструменты, необходимые для приложения, доступны для использования на этой частоте. Более высокочастотное оборудование производит более низкую амплитуду на выходе, но компенсирует резонанс на более высокой частоте.Таким образом, высокочастотные сварочные аппараты считаются «более щадящими» в применении ультразвуковой энергии к деталям. Электронные сборки, особенно с чувствительными таймерами / генераторами и другими компонентами, расположенными на печатных платах, выиграли от этого подхода. Аналогичным образом, детали, которые страдают от «диафрагмирования» или «маслосодержания» из-за чрезмерного перемещения одной из сопрягаемых частей, часто выиграют от перехода на более высокочастотное оборудование.

Еще один потенциальный фактор — неисправности оборудования.Это редко происходит без предупреждения. Одним из очевидных примеров является изменение или увеличение шума, производимого во время работы сварочного аппарата. Опытные операторы и обслуживающий персонал часто настроены на такие тонкие гармонические колебания и всегда должны сообщать об этих изменениях руководителю. Принятие во внимание «скрипящего колеса» раньше, чем позже, вполне может позволить выявить и разрешить проблему до того, как производство пострадает.

Аналогичным образом, новое ультразвуковое оборудование позволяет пользователям выполнять интерактивные диагностические проверки функций, которые при правильной интерпретации и использовании в сочетании с другими предупреждающими знаками, такими как шум, могут предупредить пользователя о тревожных тенденциях, прежде чем они станут серьезными проблемами.Источники питания с помощью усовершенствованных протоколов связи могут получать такие данные, как «результаты графика сварного шва» и «сканирование рупора», которые можно сравнивать с базовыми данными, полученными, когда оборудование было новым, недавно обслуживалось или работало на должном уровне.

С помощью этой информации опытные пользователи могут сосредоточить свои усилия на устранении неполадок и определить, требуются ли дополнительные действия или дальнейший мониторинг. После выявления проблемной области замена подозрительных компонентов на заведомо исправные — это один из способов точно определить сварочное оборудование, требующее ремонта или корректирующих действий.Примеры полезных диагностических данных:

• Данные графика сварного шва . Это может помочь выявить различия между хорошими и подозрительными частями. Данные, отображаемые на графике сварного шва, как показано на рис. 3, включают амплитуду, потребляемый ток, мощность, частоту и фазу. Изменения амплитуды, фазы, частоты и тока могут указывать на проблему с источником питания или стеком. Несоответствие в потребляемой мощности может указывать на изменение процесса (например, в давлении сварного шва), изменение геометрии детали (допуски, особенно в области соединения, возможно, изменились) или проблему с компонентами пакета (рупор или преобразователь начинают выходить из строя) .

• Диагностический скан звукового сигнала . Это определяет, потребляет ли рупор больше энергии (отображается как увеличение мощности, необходимой для работы в воздухе). Повышенное энергопотребление может указывать на образование трещины в роге. Такие трещины иногда бывают внутренними и поэтому не всегда видны невооруженным глазом.

• Случайные данные . Данные, которые кажутся хаотичными по сравнению с известными хорошими данными, могут указывать на неисправность преобразователя, звукового сигнала или радиочастотного кабеля, как показано на рис.4.

ПАРАМЕТРЫ ПРОЦЕССА И МАТЕРИАЛЫ

Тщательный контроль и документирование параметров процесса — еще одна область, которую нельзя упускать из виду. Производители медицинских и автомобильных компонентов знают об этом и соблюдают строгие процедуры, часто требуемые регулирующими органами, такими как FDA, которые приводят к высокой степени успеха при использовании ультразвуковой сварки.

К сожалению, переработчики других продуктов, таких как игрушки или одноразовые изделия, часто работают в соответствии с гораздо менее строгими требованиями и осуществляют гораздо более слабый контроль процесса.В подобных ситуациях операторы могут постоянно корректировать настройки в ответ на изменение деталей или условий производства. Хотя такой подход может привести к удовлетворительному производству, любые возникающие проблемы труднее диагностировать, особенно удаленно, когда параметры процесса часто меняются. Например, было ли последнее изменение параметра вызвано проблемой оборудования или изменением состава или качества детали?

Обычно, когда в таком приложении требуется помощь, инженер по ультразвуковой сварке, задав несколько основных вопросов, касающихся деталей (материал, конструкция соединения, требования к испытаниям и текущая настройка машины), может направить заказчика к правильному решению. .Этот подход особенно полезен, если поиск и устранение неисправностей может выполняться непосредственно на станке с использованием серийных деталей. Обзор процесса поиска и устранения неисправностей / настройки параметров показан на рис. 5.

Проблемы, связанные с материалами, являются частым источником несоответствий или проблем в производстве. Как отмечается в следующих примерах, даже незначительные отклонения в материалах могут существенно повлиять на качество сварки или производства:

• Замена полимеров . Поскольку цены колеблются, переработчики часто хотят переключаться между аналогичными полимерами по экономическим причинам.Однако перед внесением каких-либо изменений целесообразно проконсультироваться со специалистом по ультразвуковой сварке.

Одним из примеров распространенного, но потенциально проблемного изменения является переход от легко свариваемого аморфного материала, такого как АБС, к гораздо более сложному для сварки полукристаллическому полимеру, такому как полипропилен. Для успешной сварки ABS требуется меньшая мощность ультразвукового пакета (30–70 микрон при 20 кГц), чем для полипропилена (90–120 микрон). Если это изменение приводит к тому, что детали не обладают той прочностью, которая была раньше, или сварка занимает больше времени, или если сварные швы вызывают повреждение чувствительных поверхностей / компонентов сборки, проблема может заключаться в отсутствии выхода ультразвукового пакета.Требуется проверка компонентов пакета, в частности рупора и усилителя, чтобы определить, позволят ли усовершенствования какого-либо компонента

приложению эффективно сваривать новый полимер и вернуть приложение к «нормальному» диапазону успеха.

• Высокое содержание доизмельчения . Повторно измельченные термопласты, хотя и могут плавиться и подвергаться многократному преобразованию, претерпевают некоторое ухудшение своих физических свойств с каждым последующим плавлением. Совокупный эффект слишком большого количества переточенного материала может привести к отказу деталей в соответствии со спецификациями.По этой причине Брэнсон рекомендует использовать не более 10% переточки в деталях, подлежащих ультразвуковой сварке. В конкретных приложениях, требующих соблюдения строгих критериев испытаний и приемки, производители должны тщательно рассмотреть возможность периодического анализа производственных материалов, чтобы постоянно проверять качество материалов, используемых для изготовления готовых деталей.

• Содержание наполнителя . Часто наполнители необходимы для обеспечения прочности и долговечности деталей. Однако различные типы и процентное содержание наполнителей в деталях могут повлиять на успех процессов соединения пластмасс.Брэнсон рекомендует, чтобы содержание наполнителя не превышало 30%. Соединение деталей, содержащих более высокий процент наполнителя, особенно длинных волокон, иногда приводит к накоплению наполнителей в сварном шве, что может снизить прочность сварного шва.

Еще одна проблема — абразивные наполнители. Некоторые наполнители, которые придают дополнительную прочность или ударную вязкость, включая карбонат кальция, диоксид кремния и тальк, также могут быть абразивными для контактных поверхностей инструмента. Длительное воздействие абразивных деталей на поверхности инструмента может вызвать износ, который может привести к косметическим повреждениям деталей и недостаточной передаче энергии на соединяемые детали.

Рекомендуется переход на титановые рожки с износостойкими поверхностями (например, карбид или нитрид титана). Для крепления рекомендуется сталь или закаленная нержавеющая сталь.

НАСТРОЙКА ДЕТАЛЕЙ И УСТРАНЕНИЕ НЕИСПРАВНОСТЕЙ

Правильное решение всего остального — оборудования, материалов и процесса — не будет иметь большого значения, если детали, которые вы пытаетесь сварить, не будут правильно спроектированы. Но вместо того, чтобы пытаться здесь рассматривать все детали хорошей конструкции детали, давайте сосредоточимся на некоторых основных причинах неправильной конструкции детали:

• Отсутствие четко определенных целей проекта или приложения .Многие прикладные проекты испытывают трудности, когда есть «движущаяся цель» для тестирования и принятия. Например, потребуется ли приложению испытание на падение? Испытание под давлением? И если да, то при каких значениях? Эти значения необходимы для эффективного проектирования герметичного соединения. Как правило, критерии приемки требуют заблаговременного рассмотрения и принятия решения, чтобы проект продолжался гладко.

• Непонимание лучших типов соединений для конкретных приложений .Неоптимальные конструкции соединений часто возникают, когда главный проектировщик, который может иметь лишь ограниченное представление о процессах соединения пластмасс, продвигает проект вперед только для того, чтобы обнаружить, что было принято неправильное решение и что характеристики соединения и сварного шва детали не были должным образом считается.

Часто такие выводы делаются только после того, как уже сделаны значительные инвестиции (завершение изготовления пресс-формы, изготовление деталей и первоначальные испытания сварных швов). Опять же, ключевые аспекты, связанные с деталями и сварными швами (контроль за оплавлением сварного шва и тип уплотнения — герметичный, структурный или оба), должны быть определены на ранней стадии проекта.Сотрудничество с инженером по ультразвуковой сварке на начальных этапах проекта может помочь определить ключевые критерии детали, лучше обучить проектировщиков и помочь минимизировать или, по крайней мере, выявить возможные риски.

• Износ пресс-формы, обычно вызываемый использованием абразивных полимеров или наполнителей, может со временем привести к деталям, которые существенно отличаются по размерам от ранее проверенных деталей. В результате основные элементы соединения, такие как направляющие энергии или соединения с натягом на сдвиг, больше не соответствуют спецификациям.Профили деталей могут больше не входить в набор инструментов. Результаты сварки могут становиться все более и более противоречивыми. К средствам устранения этой проблемы относятся переделка существующей формы или изготовление новой формы.

В конечном счете, проблемы с деталями, сваренными ультразвуком, могут возникать из многих источников. Вызов местного представителя оборудования для ультразвуковой сварки, как только возникнет подозрение на проблему, может дать рекомендации по диагностике и устранению неполадок, которые часто можно получить с помощью телефонных звонков или электронной почты, которые могут помочь вам выявить, минимизировать или решить потенциальные производственные проблемы.Чтобы уменьшить потребность в устранении неполадок, следуйте этим рекомендациям:

• Сотрудничайте на ранних этапах разработки проекта (или вносите изменения в конструкцию, если предполагаются существенные изменения материала, формы или функциональности) со специалистами по прикладной инженерии поставщика оборудования для ультразвуковой сварки.

• Всегда имейте запас запасных компонентов производственного качества, особенно для критически важных приложений, где перебои в производстве могут вызвать серьезные операционные или финансовые проблемы.Запасные части для производства являются жизненно важным помощником в устранении проблем с соединением и, в случае дефицита поставок, могут поддерживать производство в рабочем состоянии с минимальным временем простоя.

• Воспользуйтесь возможностями обучения, которые позволят вам освоить технологию соединения пластмасс, которую вы используете. Брэнсон, например, предлагает семинары в различных офисах компании и на объектах клиентов, обеспечивая практическое обучение и техническую помощь, необходимые для того, чтобы ваш «чемпион» по ультразвуковому процессу был хорошо информирован о новейших технологиях и был готов обучать и поддерживать технологии по мере необходимости в вашем офисе. средство.Инженеры-конструкторы, инженеры по качеству, персонал по техническому обслуживанию оборудования и производственный / производственный персонал — все могут извлечь выгоду из времени, потраченного на учебные занятия.